業務用3Dプリンターがさまざまな業界で用いられるようになっています。なかでも樹脂3Dプリンターは、今まで金型が必要な加工法ではコストが見合わなかった少量多品種の生産をカバーできるため、樹脂材料の用途を広げる役目も担っています。この記事では、樹脂3Dプリンターの造形方式について、種類ごとのメリットデメリットや対応している材料を解説します。また具体的な用途についても紹介するので、導入する際の参考にしてください。

目次

樹脂の種類

樹脂 (16種類)

(ABS樹脂 /ABSライク/ASA/PC-ABS/PLA/PPライク/Ultem/ゴムライク/ナイロン6/ナイロン11/ナイロン12/光硬化性アクリル樹脂/ポリカーボネート/ポリプロピレン(PP)/ワックス/カーボン)

樹脂3Dプリンターでは、さまざまな材料が使われています。ABSやナイロン、ポリカーボネートなど3Dプリンター以外の加工法で用いられる樹脂が中心ですが、なかにはABSライクやゴムライクなど他の加工法で用いられる材料に近い特性を持たせた、3Dプリンターならではの材料もあります。

3Dプリンターには、紫外線などを照射することで材料を固化させる造形方式がありますが、その場合ABSなどの熱可塑性樹脂は使用できません。そこで、光硬化性樹脂でありながらABSに性能を近づけた材料であるABSライクが開発されています。PPライクやゴムライクも同様で、ある程度の機能試験などは代替品として採用できる特性を実現しています。

このように、材料ごとに対応できる造形方式が異なるため、造形方式に合わせた材料の選定が必要不可欠です。

それぞれの材料に関して「3Dプリンターの材料」で詳しく説明しています。

造形方式とその特徴

樹脂を材料として造形を行う場合に用いられる代表的な4つの造形方式について、扱う材料やそれぞれの特徴を解説します。扱う材料や作りたい造形物に応じて適した造形方式が異なるため、狙い通りに造形を行うには、対応可能な材料やそれぞれの特徴に対する理解したうえで材料を選定することが重要です。

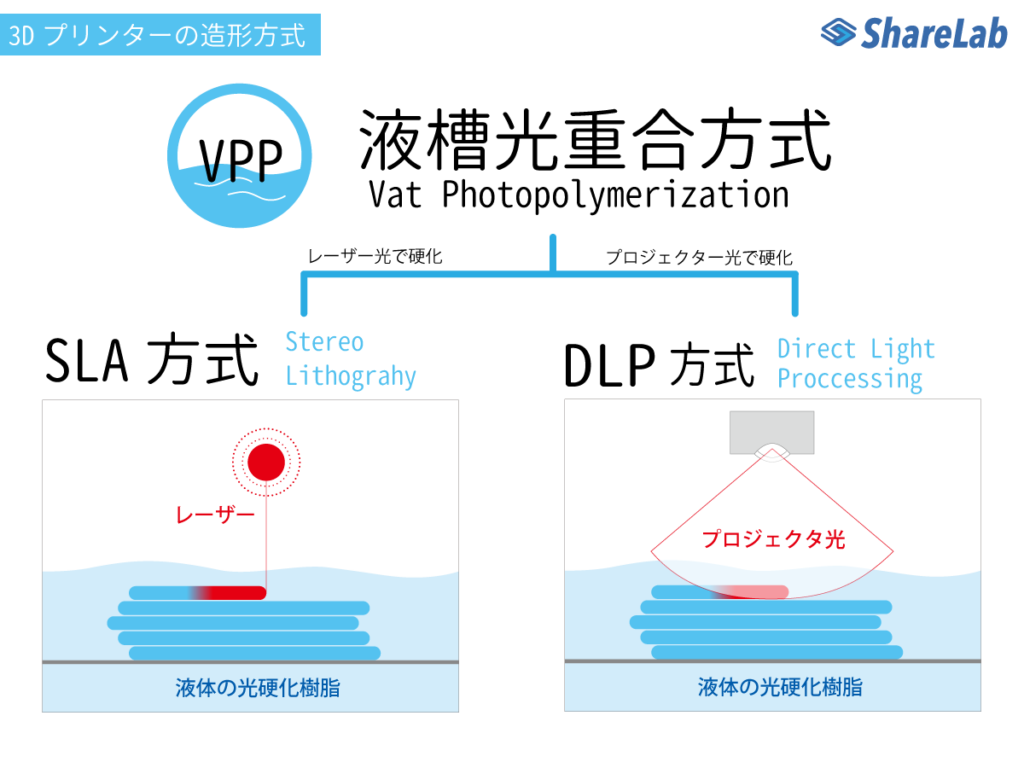

①VPP(Vat Photopolymerization/液槽光重合方式)

扱う材料

光硬化性アクリル樹脂

特徴

VPPは光造形方式とも呼ばれ、液体状の光硬化性樹脂に紫外線などの光を照射することで材料を硬化させモデルを作り上げていく造形方式です。光の当てる向きで規制液面法と自由液面法に分類されており、主に規制液面法が採用しています。

VPPは、造形速度が早く生産性が高い点に加えて、造形精度が高く、滑らかな仕上がりになる点がメリットです。一方で、造形物は光硬化性樹脂の特徴から直射日光に弱く、材料の保管に手間やコストがかかるといった点が主なデメリットです。

これらの特徴から、耐久性がそれほど必要とされないデザイン用のモデルを造形するのに向いており、材料の選定次第で透明なモデルを造形したり、大型な造形物を高精度に造形したりする場合には、VPPが採用されることが多いです。

>> VPP(液槽光重合方式)の詳細はこちら

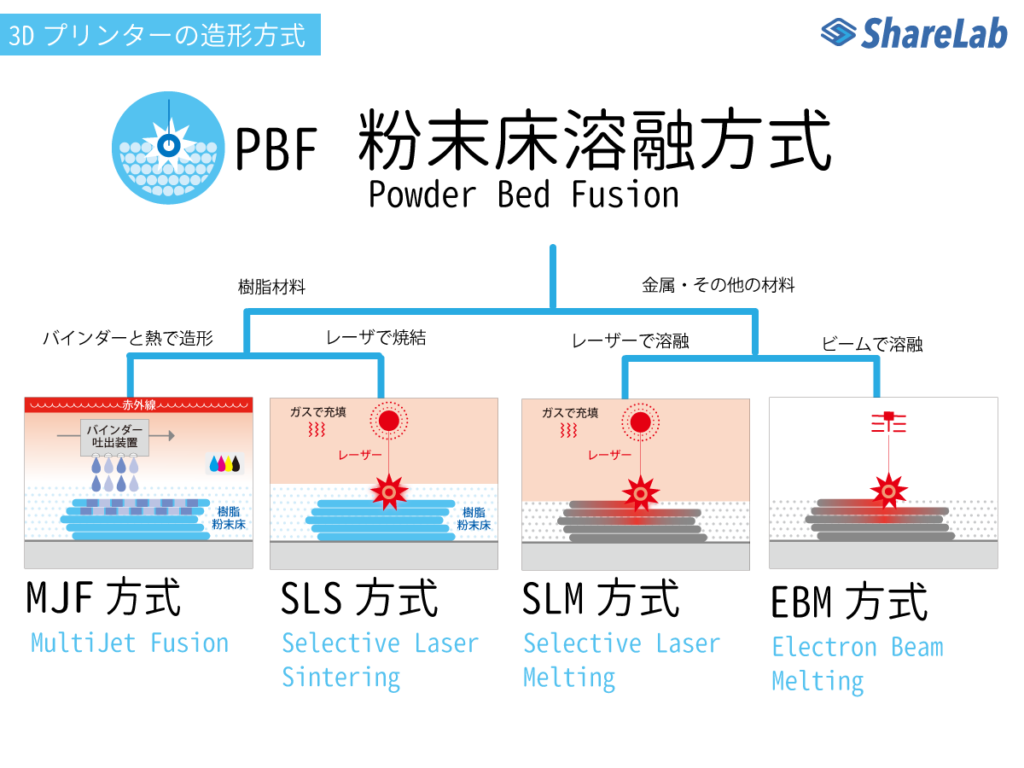

②PBF(Powder Bed Fusion/粉末床溶融結合法)

扱う材料

ナイロン6、ナイロン11、ナイロン12、ポリプロピレン

特徴

PBFは、粉末状の材料に対してレーザービームを照射することで焼結し、硬化させていく造形方式です。粉末材料の硬化したい部分だけにレーザーを照射できるため、サポート材が不要な点はPBFのメリットです。また、サポート材除去の工程に必要な時間の短縮やサポート材の除去時に誤ってモデルを傷つけてしまうリスクの低減も期待できます。適用する材料の強度が強く耐久性も高いため、さまざまな点でメリットの大きい造形法といえます。

一方で、焼結を行う設備が大きい点や粉末除去に手間がかかる点、表面がざらざらになってしまう点はPBFのデメリットです。

PBFで作られた造形物が高い強度を持つことから、機能検証用の試作品や高い耐久性が必要な部品を少量生産する場合などに多く用いられています。

>> PBF(粉末床溶融結合法)の詳細はこちら

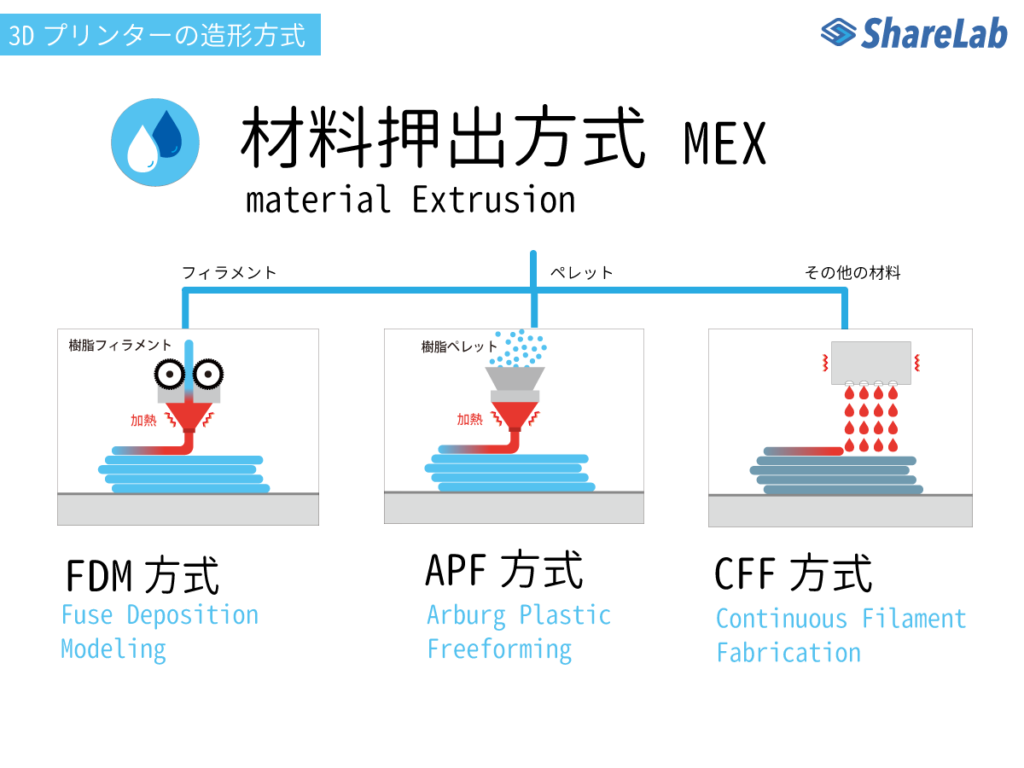

③MEX(Material Extrusion/材料押出方式)

扱う材料

ABS、ASA、PC-ABS、PLA、Ultem、ナイロン12、ポリカーボネート

特徴

MEXは熱溶解積層とも呼ばれ、熱可塑性樹脂を加熱溶融し、ノズルから押し出すことで断面を一層ずつ積層、固化していく造形方式です。3Dプリンターではもっとも多く使われている造形方式で、さまざまな種類の樹脂に対応しています。

MEXは造形を行う設備本体、使用する材料共に比較的低価格で、サイズもコンパクトなことから導入が容易です。また、材料に添加剤や補強材を加えられるため、色や物性をある程度コントロールできる点は大きなメリットでしょう。一方で、造形物には積層する際の痕が残ることが多いためデザイン用途には向いていない点やサポート材が必要なためその準備や除去などに手間がかかる点はデメリットです。

使用できる材料が豊富なため、射出成型品の試作やデザイン用のモデル造形など、幅広い用途に対応しています。

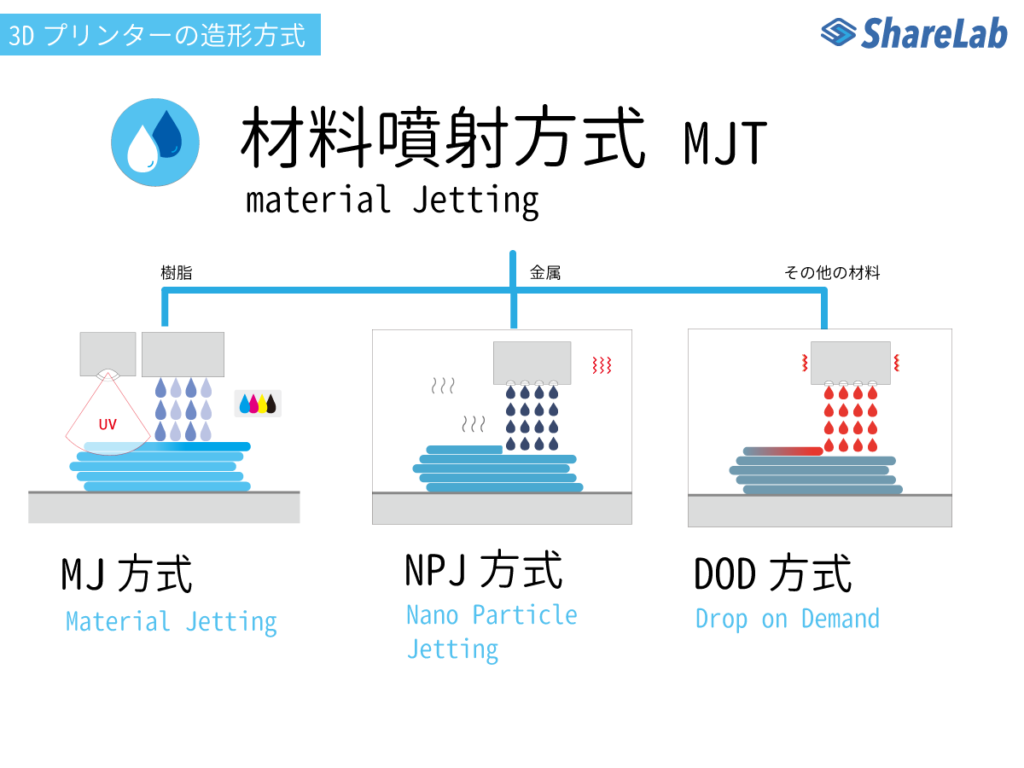

④MJT(Material Jetting/材料噴射方式)

扱う材料

ABSライク、PPライク、ゴムライク、光硬化性アクリル樹脂、ワックス

特徴

MJTはマテリアルジェッティングともよばれ、インクジェットの技術を活用しています。ノズルから材料である光硬化性樹脂をインクとして噴射し、必要な部分のみ紫外線を照射することで硬化していく造形方式です。

インクとする材料にはさまざまな添加物を加えられるので、特徴的な色や物性のモデルを造形できます。また、サポート材が不要で、造形時には一層ごとの厚みを薄くできるなど、複雑なモデルでも高精度に実現できる点は大きなメリットです。一方で、光硬化性樹脂は太陽光に弱いため劣化変色が起きやすかったり、高精度に造形するため時間がかかったりする点がデメリットです。

高精度に着色したモデルを造形できることから、デザイン確認用のモデルなどに用いられます。また、熱硬化性樹脂で量産する予定の製品に対する試作品の位置づけで活用されることも多いです。

試作品など用途が広がる樹脂3Dプリンター

樹脂の加工は金型が必要なものが多く、また、切削加工などの機械加工は機械的特性から対応していない材料も多いため、少量の試作品制作を実現できないこともありました。樹脂3Dプリンターの普及により、少量生産でもさまざまな造形法を使い分けることで、いろいろな材料で試作品の造形が可能です。

それぞれの造形法で、対応している樹脂や造形時のメリットデメリットなどが異なります。目的を明確にしたうえで、目的に合致した造形法を選択することが重要です。