有限会社倉繁歯科技工所は、創業60年以上の歴史を持ち、熟練の技術と最先端の技術を融合した歯科技工物(入れ歯や被せ物)を製作している歯科技工所だ。他の業界に比べて3Dプリンタ―活用が比較的進んでいる医療分野であるが、医療認証を得た金属3Dプリンターを導入している国内の歯科技工所は、倉繁歯科技工所を含めて2022年11月時点では2社のみである。そんな先進的な企業である同社取締役の倉繁竜士氏に、なぜ3Dプリンターを導入したかの経緯、そして実際の活用事例とメリットについてお聞きした。(写真提供:倉繁歯科技工所)

目次

鳥取県最大手の歯科技工所として、地域特化型の事業を展開

シェアラボ編集部:まず、御社の事業についてご紹介いただけますか。

倉繁氏:弊社は歯科技工業の会社です。主な取引先は歯科医院で、入れ歯や歯の被せ物、マウスピースなどの歯列矯正装置の依頼を受けて製作するのが仕事です。法人の設立は平成元年12月ですが、もともとは個人事業としてスタートしたので、創業してからだと今年で62年ほど経ちます。鳥取県内の歯科医院を相手とした地方特化型の事業展開が特徴の一つであり、弊社の強みでもあります。

シェアラボ編集部:鳥取県内には歯科技工所は何社くらいあるのですか。

倉繁氏:県内には今、歯科技工所が84件あります。そのほとんどが個人事業者で、社員数5名以上の企業は2社しかありません。弊社は24名が働いていて、地方の鳥取県においては最大手と言われる規模ですが、逆に言えば24名で大手と言われるマーケット規模だと言うことです。ただ、地域にフォーカスした活動をすることで行政や経営支援機関などから援助を受けやすくなる点ではメリットがあると感じます。3Dプリンター導入という大きな投資が必要な場合は、当然ながら様々な支援がないと実現が難しいですから。

業界の課題に直面し、3Dプリンターに可能性を見出した

シェアラボ編集部:3Dプリンター導入前の課題と、導入の目的を教えてください。

倉繁氏:歯科技工業界は、年々担い手が減少している業界です。残業が多い、人手が足りない、後継者の育成が難しいと言われている業種で、私も家業を継いだときに業界のこれら課題を肌で感じ、どうにかしたいと思いました。一方で、歯科技工士は労働集約型の職業でもあります。人の労力をかけないと量がさばけない、そんな状態から抜け出すためには機械を活用する必要があると考えたんです。

シェアラボ編集部:業界の人手不足の問題と、現場の疲弊感をなんとかして解決したいと考えていたんですね。

倉繁氏:はい。歯科技工士が評価される理由の一つに、金属を扱って微調整する技術があります。ですがその高い技術ゆえに、金属の鋳造や適合・研磨といった金属にまつわる業務で忙殺されてしまい、労働負担が偏っていました。そうなると、技術を持った人が忙しすぎて技術の承継がますます難しい。

業界から金属がなくなることはおそらく今後もありませんし、業界自体の人材不足、鳥取県内の人口不足、県内の同業他社の事業縮小により弊社に仕事が集中する状態も続いています。そういった課題を解決するために色々と模索する中で、金属3Dプリンティング技術に出会いました。

シェアラボ編集部:最初に 金属3Dプリンティング技術を知ったタイミングは何でしたか。

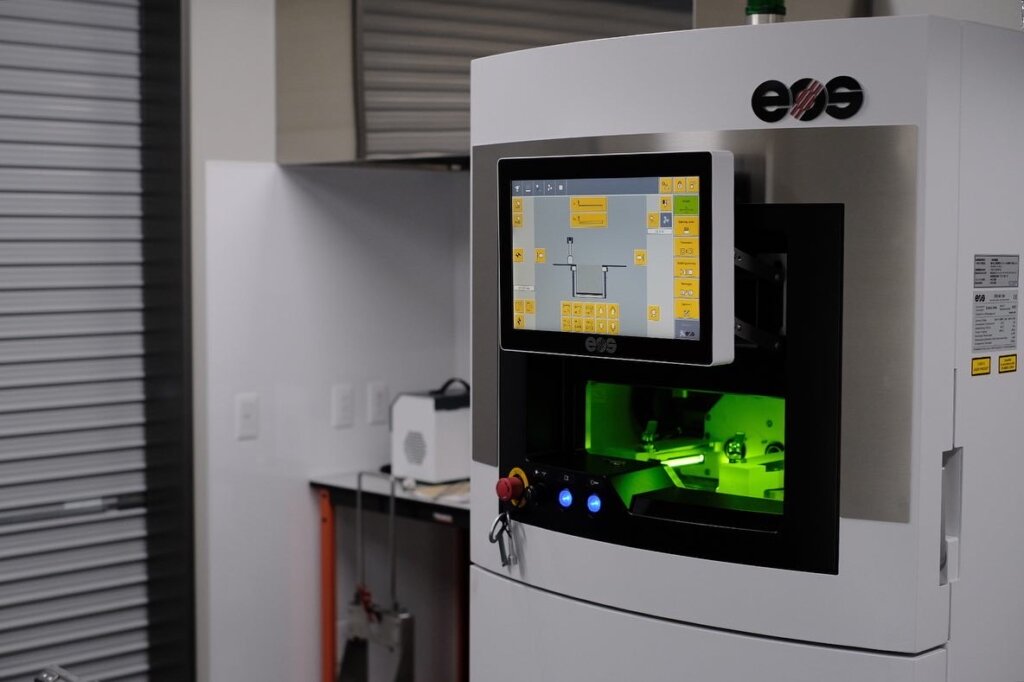

倉繁氏:インターネットの記事で、海外で金属3Dプリンターを用いて歯科技工をやっている事例を見ました。そのときは金属積層造形やAMという言葉自体を知らなかったので、金属の3Dプリンターに関連するものを調べながら情報収集していました。その後、2022年8月にEOS社の金属3Dプリンター「EOS M100 Dental」を実際に導入しました。

歯科分野での金属・樹脂3Dプリンター活用事例

シェアラボ編集部:御社では実際にどのような場面で金属3Dプリンターを活用しているのですか。

倉繁氏:主にデンチャー(入れ歯)の金属部品を製作しています。入れ歯に使われる金属で国の医療認可が下りているのはコバルトクロムだけなので、今はコバルトクロムを使った造形がメインですね。ただ、現状では保険適用で使用する診療物を金属3Dプリンターで造形することは許可されていません。保険診療で使うものの製造法として、従来の鋳造法は認められていますが、3Dプリンターの金属積層造形法はまだ認可されていないんです。ですので、デンチャーにしても被せ物にしても、金属の3Dプリンターで製作するものは自由診療の範囲になります。

材料の認可に関しては、現在チタンの粉末の認可を取ろうという動きもありますし、これから歯科業界の金属AMで使える素材の選択肢が増えることに期待しています。

シェアラボ編集部:御社では樹脂3Dプリンターも導入されていますか。

倉繁氏:はい、導入しています。樹脂の3Dプリンターでは、歯の石膏模型をスキャンして模型のデータ上に金属の部品をCADでデザインします。そして樹脂の3Dプリンターで形を作るんですが、結果的にそれを熱してワックスを飛ばしてしまうので、製造法で言えば鋳造になります。

これまで難しかった熟練から若手への技術継承がスムーズに

シェアラボ編集部:3Dプリンターの導入によって、今までの工程が楽になった部分はありますか。

倉繁氏:ワックスの原型を作るのは熟練性が必要なのですが、これを機械が担うことで作業の標準化につながっていきます。その工程を弊社では、熟練の技工士と若手の技工士の二人体制でやってるんです。熟練の技工士が石膏に引いたアウトラインに沿って、若手がCAD上で金属部品の設計をしていきます。結果的に若手が一人でCADを扱うよりスピードが早くなりますし、熟練の技工士のノウハウもしっかり生きてきます。そういった掛け合わせによって、熟練した技工士の技が若い社員に伝わりますし、人によってワックスの厚みが違うという誤差がなくなりました。人材不足の中でも、デジタルの活用ですごく良い流れが作れていると思います。

また金属3Dプリンティングと樹脂3Dプリンティングの両方に共通していることですが、再現性があるというのは大きなポイントかなと思ってます。一度造形したもののパターンを作ってもう1回作れるのは大きな強みですね。今までは鋳造をミスした場合、もう一回石膏模型を作る必要がありました。特に樹脂のAMに関しては鋳造を間に挟む工程のため、ミスが起きる可能性はあります。そういう時にデータを呼び出すだけで再現ができるというのは、かなり現場としてはありがたいし、デジタルならではのメリットだと感じます。

シェアラボ編集部:製造の全体工程で、例えば一個のデンチャーを作るのにかかる時間は3Dプリンターを導入して短くなりましたか。

倉繁氏:全体の工程時間はそれほど変わりません。ただ、人が関わる時間が減ってきています。鋳造や埋没と呼ばれる工程は、これまで深夜や早朝に行うことが多く、それに立ち会う人員の時間を割かれていました。それらがすべて削ぎ落とされる可能性を秘めているのが、金属3Dプリンターです。もし今後保険が適用になって、金属3Dプリンターで歯科技工物を作れるようになれば、埋没・鋳造の工程がなくなって、関わる人員の時間もさらに有効活用できると考えています。

3Dプリンタ―の導入には投資計画立案と周辺設備の把握が必須

シェアラボ編集部:3Dプリンターを導入されたときは補助金を活用されたそうですね。

倉繁氏:はい。経済産業省の事業再構築補助金と、弊社が位置している鳥取県と倉吉市の企業立地補助を同時申請しました。これらの補助金を取得できたおかげで、投資金額をかなり助けていただきました。3Dプリンター自体は5千万円ほどですが、周辺機器や3Dプリンター専用の建屋も作る必要があり、合計の投資額はおよそ約1億5千万円が必要でした。

3Dプリンタ―を導入したいと考える企業の多くは、3Dプリンタ―の装置価格だけを把握して投資の計画を立てています。でも実際は24時間の空調設備と、大型3Dプリンターなら必要スペックの2倍のエアコンを入れなければいけません。また、部屋の湿度調整のために防湿シートを入れる設計や、搬入ルートの確保も必要です。企業によって投資額は異なりますが、基本的には建屋も含めて金属AM装置の場合は、装置価格の1.5倍ほどの投資が必要になると思います。

シェアラボ編集部:今後3Dプリンターを使っていくうえでの課題はありますか。

倉繁氏:最も大きな検討事案は、3Dプリンターの2台目を買うかどうかです。1台だと何かエラーが起こったときにセーフティネットが張れない問題があるからです。そもそも国内に同じ3Dプリンターを保有している企業が少ないため、なおさら自分たちでセーフティネットを構築する重要性はあると思います。また、現状はパラメーターなどを調整して色々と試している段階ですが、そのあたりに関しては、苦労しているとは感じていません。その過程で得られる知見はすごく有益だと思っていますし、業界でこの部分を知っている人はかなり少ないので、先進的な取り組みを社員も楽しんでやってくれています。

歯科技工士の豊かな働き方を取り戻すために

シェアラボ編集部:3Dプリンター活用に関する、御社のこれからの展望を教えてください。

倉繁氏:弊社が3Dプリンターを導入したのは、業界自体の疲弊を何とかしたいと考えたからです。同業他社が事業縮小したり、後継者不足で事業を閉じたりしている今、弊社への仕事の依頼は急増しています。ありがたいお話ではあるものの、それに対して人材が間に合っていないのが実情です。

これを解決するのは会社単体の話ではなく業界の構造自体を変える必要があると思っています。ですから、3Dプリンターを活用して歯科技工士の業務を圧迫する「金属を扱う工程」を弊社が取り除いてあげることで、豊かな働き方が実現できる状態を目指したいですね。そうすれば地域での歯科技工業の持続性が担保できるのではないかと思います。弊社が同業他社に向けた金属部品に関わる工程の外注先になり、地域基盤を作っていきたいという強い想いがあります。

シェアラボ編集部:特に金属3Dプリンターは高額なので、会社の規模によってはなかなか導入しづらいという理由もありそうですね。

倉繁氏:はい。金属AM装置は高額のため、しっかりファイナンスを考えなければ導入は難しいと思います。補助金を取る、または金融機関と協力して事業計画を書くなどして、経営的側面でかなり尽力する必要がありますが、日常業務で忙殺されている同業他社がそういった部分に時間を使うのは困難です。私自身は歯科技工士ではありませんが、業界の実情を見て「この状態をなんとかして変えたい」という強いミッションを感じて、たまたま実行できる立ち位置にいたことが良かったのかなと思います。

シェアラボ編集部:最後に、3Dプリンターの活用を現場に浸透させるために重要なポイントがあればお聞かせください。

倉繁氏:社員教育はかなり重要だと感じます。弊社の実感として、若い社員に率先してAMを覚えさせてあげると進歩が早いです。日本的な企業のやり方で、高い装置だからと言って年配の人や限られた社員にしか触らせないことは、できればしない方がいいですね。それだと色々な工夫や遊びがなくなるからです。AM装置を導入する前に、社内で人をどう育てるかと計画をするのも大事な部分だと思います。

***

着実に広がる国内でのAM技術活用

先日の記事(「3Dプリンター なぜ普及しない?」業界団体に聞いてわかった5つの理由)でも触れたとおり、海外と比較して日本国内で3Dプリンティング・AM技術がなかなか浸透していないと言われている。ただ、そんな中でも新たな技術を用いて、抱えている悩みや課題を解決できないかと、挑戦している企業がいる。今回取材に対応いただいた倉繁歯科技工所が正しくその一社である。

既存の技術に適応する形で整備されている法規則や制度の中で、3Dプリンティング/AM技術という最新の加工・製造方法が浸透するのは容易いことではないが、既存の技術でないからこそ解決できる課題がそこにはあり、同社のような先駆者たちの挑戦があってこそ、「わたしたちも3Dプリンタ―を使ってみよう/使わなければ」と考え、次に続く企業が現れ、最後には業界標準になっていくのではないだろうか。

歯科業界の関連記事

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。