Eplus3Dは、ユニバーシティ・カレッジ・ロンドン(UCL)および学生主導のUCL Rocketチームと協力し、再生冷却式の二液推進ロケットエンジン「Excelsior」の設計と積層造形による製造に成功した。本プロジェクトは英国で開催される「Race 2 Space 2025」競技に向けて進められたものである。

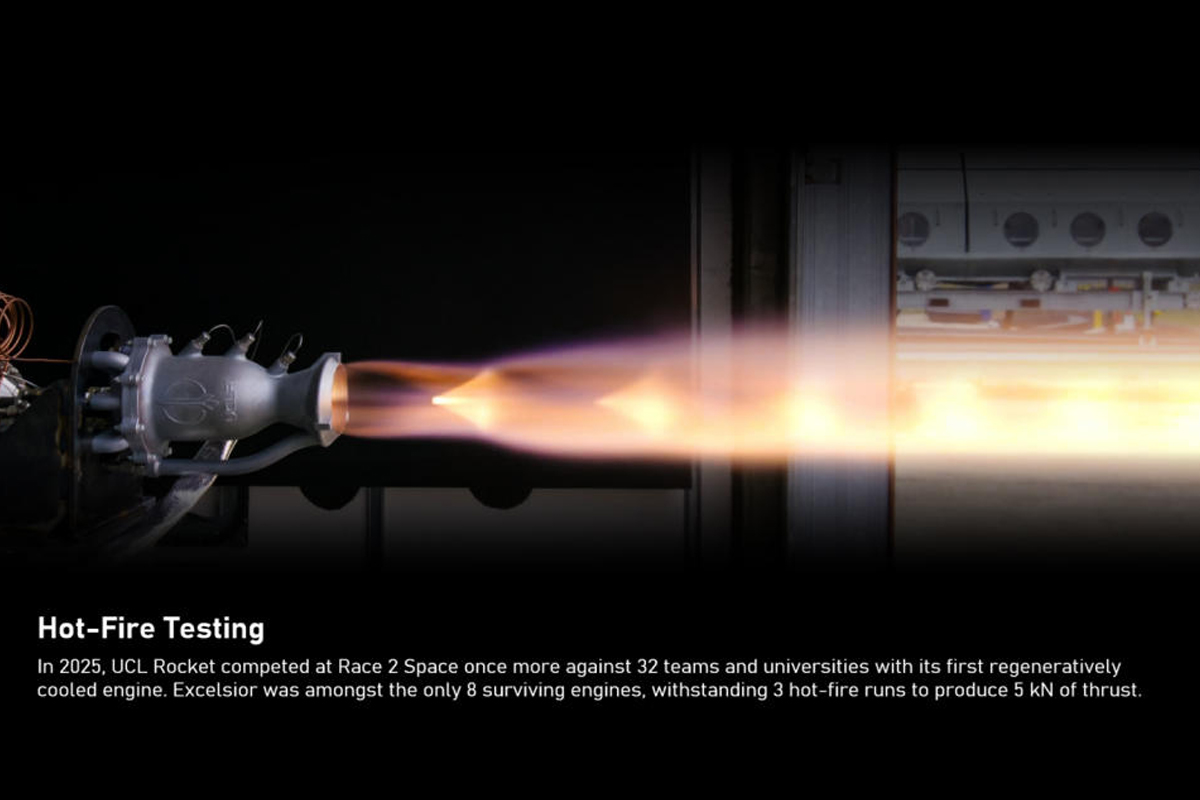

エンジンはAlSi10Mg合金を材料とし、EP-M400S四レーザーシステムによるレーザーパウダーベッドフュージョン(LPBF)方式で製造された。これにより、高度な冷却チャネル、統合的な機能、迅速な開発が可能になった。技術パートナーとしてEplus3Dは、設計の積層造形適合性に関する助言や複雑な燃焼室およびインジェクター部品の製造を担当した。Excelsiorはホットファイア試験において目標推力5 kNを達成し、亜酸化窒素二液推進剤部門で第4位に入賞した。また、参加した17基のエンジンのうち、すべての試験を完遂した8基の一つでもあった。(上部画像はRace2Spaceイベントにおけるホットファイヤ試験。出典:Eplus3D、UCL)

目次

UCL Rocketについて

UCLはロンドン中心部に位置する世界トップ10の大学であり、先端的な研究と教育で知られている。UCL機械工学科では、次世代推進システムの開発による輸送分野の脱炭素化や、患者ケアと生活の質を向上させる医療機器の設計など、社会的課題の解決を志向する研究を推進している。

教育の中心には「MechSpace」と呼ばれる専用の実習・工作ラボがあり、学生は設計や試作に関する実践的経験を積むことができる。カリキュラムだけでなく、UCLR(UCL Racing)の6チームによる自主的な課外プロジェクトもここで進められている。ロケット、ドローン、自律走行ローバー、潜水艇、Formula Studentカーなど多岐にわたる分野で、学生は協働と創造に取り組んでいる。

こうした実践的な工学教育の成果は、英国機械学会(IMechE)のデザインチャレンジにおいても表れている。UCLの1年生は4年連続で全国優勝を果たしており、本年も5連覇を狙っている。Eplus3Dは本プロジェクトにおける技術製造パートナーとして参加し、DfAM(Additive Manufacturing向け設計)のコンサルティングを提供するとともに、ドイツ拠点でLPBF造形を実行した。

技術的課題

本プロジェクトにはいくつもの技術的課題が存在した。燃焼室温度は2,500Kを超えるため、材料破損を防ぐ強力な冷却戦略が必要であった。設計には58本の内部冷却チャネル、同軸スワールインジェクター要素、そして厳格な寸法公差が盛り込まれ、先進的な製造技術が求められた。材料選定においても、熱伝導率、機械的強度、密度、加工性をバランスさせる必要があった。さらに学生プロジェクトであるため、短期間かつ低コストでの製造も必須条件であった。

エンジン設計と性能

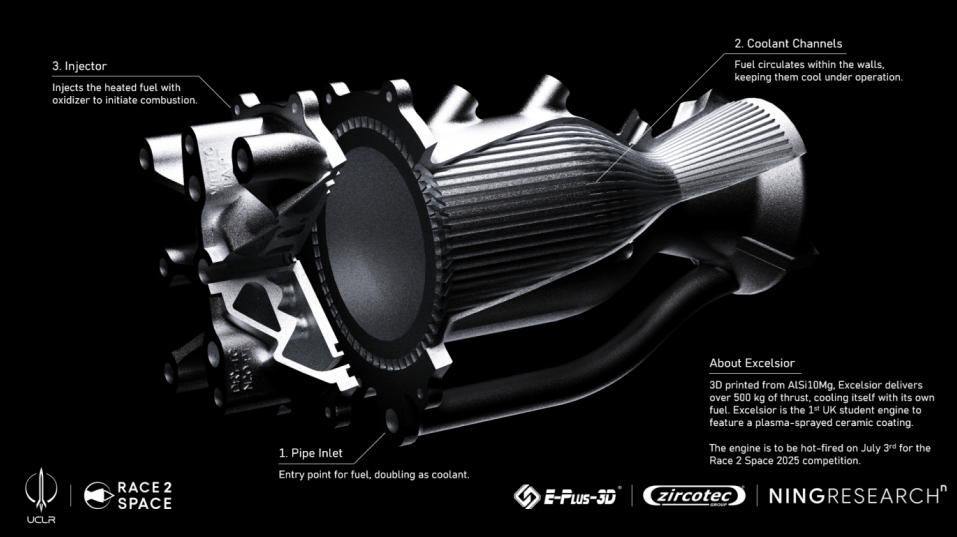

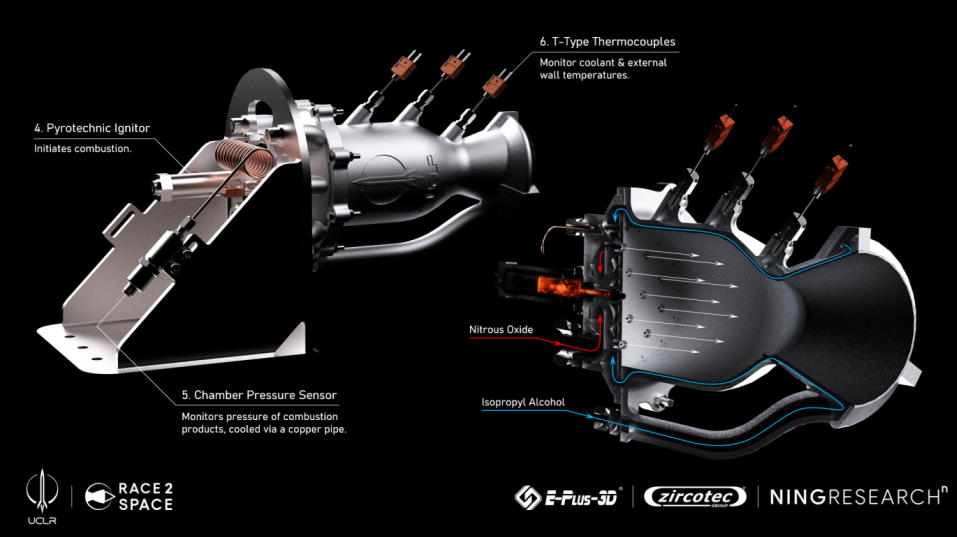

xcelsiorエンジンは、燃料および冷却剤としてイソプロピルアルコール(IPA)、酸化剤として亜酸化窒素(N₂O)を使用する。目標推力は5 kN、燃焼室圧力25 bar、理論比推力204秒に設計されている。エンジンはスラストチャンバー(燃焼室およびノズルを含む)と同軸スワールインジェクターの2部品で構成され、ボルトフランジとViton Oリングシールによって接合されている。

同軸スワールインジェクターには15の要素があり、各要素は中央オリフィスからN₂Oを軸方向に噴射し、その周囲の外側オリフィスからIPAを円錐状のスワール噴射で供給する。スワールは3つのタンジェンシャル入口ポートから渦室に流入するIPAにより生み出され、高い接線速度で急速な微粒化を実現する。この幾何形状はLISA(Linearised Instability Sheet Atomisation)モデルによって最適化され、液滴の微細化を促進しつつ安定動作を維持できるように設計された。また、圧力変動下でのインジェクター挙動がエンジンの音響共鳴モードと一致しないよう、動的応答解析も行われ、燃焼不安定のリスクを回避している。

先進的冷却戦略

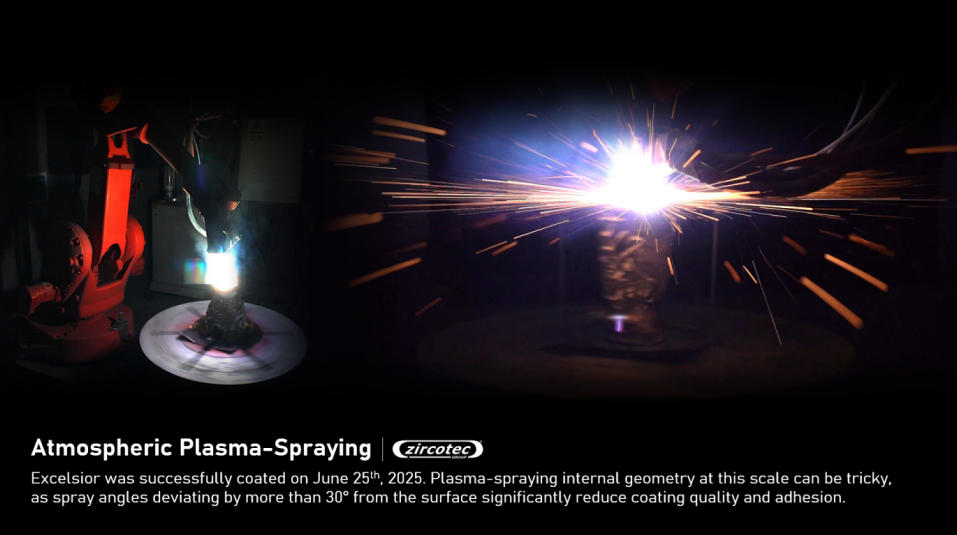

高い熱流束に耐えるため、Excelsiorは三重の冷却システムを備える。第一に、再生冷却では0.59 kg/sのIPAをノズル出口のプリント一体型マニホールドから流し込み、58本の軸方向単一パス冷却チャネルを循環させてエンジン壁を冷却する。第二に、フィルム冷却ではインジェクターフェイスに加工された直径0.6 mmの15オリフィスからIPA流量の10%を燃焼室壁に沿って噴射し、保護膜を形成する。第三に、Zircotec社のThermoHold® H2000ジルコニア系セラミック遮熱コーティングを内壁にプラズマ溶射し、特にスロート部における熱流束と熱応力を軽減している。

材料選定

AlSi10Mgは、従来のInconel 718やCuCrZrといった航空宇宙用合金に代わって採用された。応力除去後の熱伝導率は約165 W/m·Kと高く、冷却剤への迅速な熱移動を可能にする。密度は2.7 g/cm³と低く、大幅な軽量化に寄与する。また加工性にも優れており、シール面や精密部品の仕上げが容易である。欠点としては、600 K付近で降伏強度が低下する点があり、熱応力解析による耐久性検証が不可欠であった。

EP-M400Sでの製造

製造はEP-M400S四レーザーLPBFシステムで行われ、各レーザーは700 W出力を備える。積層厚は60 µmとし、冷却チャネルの解像度とインジェクターに求められる滑らかな表面を確保した。Eplus3DのDfAMの知見により、造形性を最適化し、欠陥リスクの低減と後加工の最小化を実現した。エンジンを2つの一体化したアセンブリとしてプリントすることで、従来の製造方法に比べて部品点数と組立工程を大幅に削減できた。

今後の展望と3Dプリンターの可能性

再生冷却式ロケットエンジン「Excelsior」の開発は、金属3Dプリンターが複雑な構造体を短期間で実現できることを示した事例である。今後は、より高温環境に耐える材料や、大型化に対応した積層造形技術の進化が期待される。学生主導の挑戦であっても、産業レベルの成果を生み出せることは、航空宇宙分野におけるAMの可能性を強く示している。研究開発の加速と産業応用の拡大により、次世代の宇宙輸送システムや先進的な推進技術が3Dプリンターによって形作られていくであろう。

航空宇宙業界の関連記事

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。