東京都港区に本社を置く株式会社大林組(以下、大林組)は、3Dプリンターとロボットアームを組み合わせることで、コンクリート構造物の自動化施工システムを開発した。

目次

自動化施工システムの概要

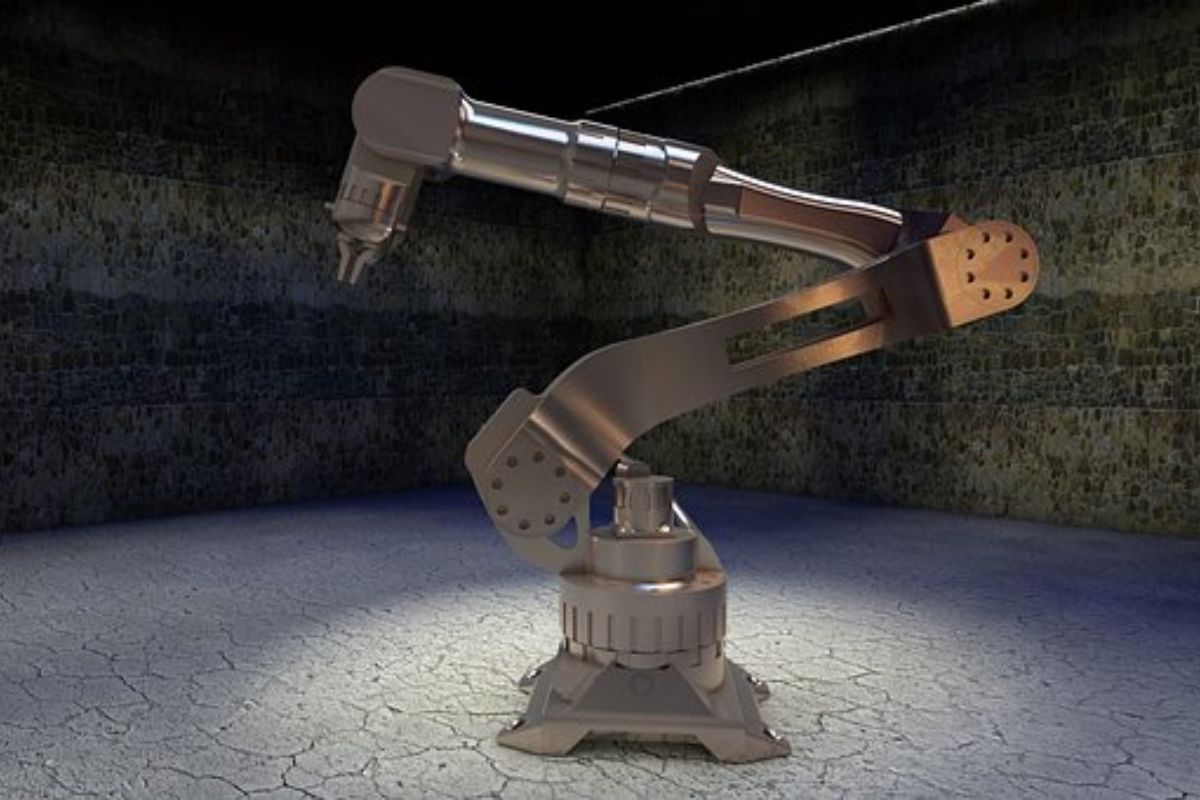

今回大林組が開発したコンクリート構造物の自動化施工システムは、セメント系材料を素材にできる3Dプリンターによる外殻製造技術と、ロボットアームによるコンクリートの吹き付けまたは流し込み技術という、2つの技術を組み合わせたものになる。

大林組はこのシステムをもとに、東京都港区に本社を構えるコンクリート二次製品の設計・製造・施工を行う日本ヒューム株式会社と協力し、プレキャストコンクリートブロックの製造にも成功している。プレキャストコンクリートブロックとは、工場で製造し、建物の基礎となる円筒形の鉄筋コンクリート構造のブロックのことだ。

3Dプリンターでプリントした外殻はコンクリートと一体化しており、従来手法で製造したプレキャストコンクリートと同等の強度を有していることも確認済みで、将来的な実工事への適用が期待される。

大林組のコンクリート構造物の自動化施工システムでは、プレキャストコンクリートブロックの2パターン14の製造方法である「流し込み方式」と「吹き付け方式」のどちらにも対応している。

流し込み方式では、3Dプリンターでセメント系材料を積層させてプレキャストコンクリートブロックの外殻と内殻を製造し、2つの殻の間に鉄筋かごを設置した後、ロボットアームが生コンクリートを自動で流し込む。

吹き付け方式では、3Dプリンターで内殻だけを造り、その周囲に鉄筋かごを設置。外側から鉄筋かごに向かってコンクリートを吹き付けた後に、凹凸の残る表面をロボットでならして完成となる。

省力化とコストダウン

従来、コンクリート構造物の製造には、銅製型枠の組み立てや解体、型枠内へのコンクリートの流し込みなどに多くの人手が必要だった。また、大型のプレキャストコンクリートブロック製品をつくるには、型枠も特注で製作する必要があり、設計から納品までが約10か月と長期化するうえ、製造コストも高くなるという課題があった。

今回開発された自動化施工システムでは、セメント系材料を使用して3Dプリンターでプレキャストコンクリートの外殻をプリントし、その後コンクリートの吹き付けや流し込みの経路をプログラミングしたロボットアームで、コンクリートを吹き付けまたは流し込むことにより施工の自動化を実現している。施工が自動化したことにより、鋼製型枠の製作・組み立て・解体作業が不要になるため、プレキャストコンクリートの製造にかかる時間も費用も大きく削減可能だ。

具体的には、数人の作業員で行っていたコンクリートの吹き付けや流し込みをロボットアームが行うことにより、従来の3分の1まで人的コストが下げられ、外殻の製作については、3Dプリンターの費用や人件費などを含んで比較した場合でも、鋼製型枠より安価に製造でき、型枠費を最大50%低減することができるとのことだ。

また、型枠を必要としない3Dプリンターの活用で工期は短くなり、次の製作に型枠を転用するまでの待ち時間も発生しなくなった。型枠特注の鋼製型枠の製造を必要とした施工についても、従来の約10か月の工期から約2か月の短縮が可能になったと大林組は発表している。

外殻のプリントからコンクリートの吹き付け・流し込みまでを自動で行えるので、24時間体制の製造も可能だ。これらのことを踏まえると、自動化施工システムのコスト削減への貢献は非常に大きなものだといえるだろう。

大林組は、今後も3Dプリンターとロボットアームを使用したコンクリート構造物の製造に対する研究開発を継続し、実工事への適用を図るとともに、将来的には施工現場における自動化施工の実現を目指していく。

建築業界では、製造業界と並んで3Dプリンターの活用が著しい。ShareLabNEWSでは、これまで建築業界での3Dプリンター活用事例を多く取り上げてきた。以下のリンクにまとめてあるので、そちらもぜひ参照いただきたい。

https://news.sharelab.jp/category/cases/construction/

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。

」/出典:セレンディクス株式会社.png)