建設業界では、高齢化の進行や人手不足を背景に、省人化・自動化への関心が一段と高まっている。そうした中、清水建設は、従来とは異なるアプローチのコンクリート3Dプリンティング技術を開発した。ロボットによる「スプレー式」を採用し、鉄筋を組み込んだ構造体の造形を可能にする点が特徴である。

目次

押出式とは異なるスプレー方式の特徴

一般的なコンクリート3Dプリンターは、材料をノズルから押し出し、層を積み重ねて造形する方式が主流である。一方、清水建設のシステムでは、特殊配合したコンクリートをロボットノズルから吹き付ける。

この方式により、ロボットは複数の角度から材料を付着させることができ、曲面やねじれ形状、張り出しを伴う構造物にも対応できる。特に注目されるのは、鉄筋を組んだ配筋かごの周囲や内部に直接施工できる点である。従来の押出式では難しかった「鉄筋入り構造体の3Dプリント」に現実的な道筋を示している。

シミュレーションで施工精度を高める

スプレー施工は自由度が高い反面、材料の跳ね返りや垂れ、付着量のばらつきといった課題がある。これに対し、清水建設は米カーネギーメロン大学の研究チームと連携し、材料噴射の挙動を再現するシミュレーターを開発した。

このシステムでは、ノズル角度や距離、移動速度などを事前に検証できるため、施工前に最適なツールパスを選定できる。結果として、形状精度の向上や材料ロスの削減につながり、設計データに忠実な造形を実現しやすくなる。

大型・複雑形状に対応するロボット構成

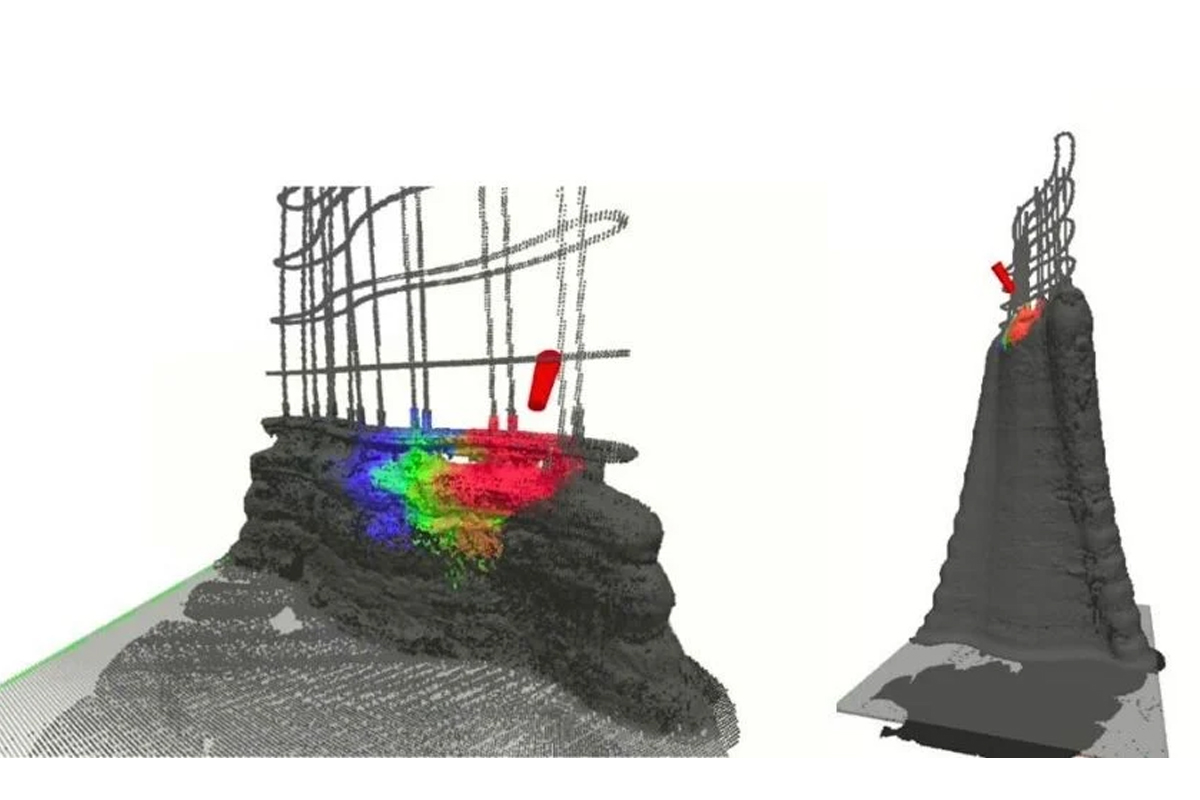

プリンティングシステムは、7軸ロボットアームと2軸ガントリーを組み合わせた9自由度構成となっている。造形可能な空間は、奥行き6m、幅4m、高さ3mと建築用途を意識したスケールである。

実証実験では、高さ約2.5mのねじれた壁状構造物を造形した。上下が張り出した複雑な形状でありながら、造形時間は約4時間に抑えられており、建築スケールでの実用性を示す結果といえる。

人手不足時代の施工手段としての可能性

清水建設がこの技術に取り組む背景には、日本の建設現場が直面する慢性的な人手不足がある。スプレー式3Dプリンティングは、作業員の負担を軽減しつつ、鉄筋コンクリート構造における設計自由度を広げる手段となり得る。

現時点では研究・実証段階にあるが、将来的には現場施工やプレキャスト部材製造など、さまざまな応用が想定される。鉄筋コンクリートという既存の主力工法と3Dプリンターをどう結びつけるか、その一つの方向性を示す事例として注目される。

シェアラボ編集部コメント

コンクリート3Dプリンターは「鉄筋をどう扱うか」が長年の課題であった。清水建設のスプレー方式は、このボトルネックを正面から解消しようとする試みである。押出式の延長ではなく、施工プロセス自体を再設計している点が興味深い。日本の建設現場に適した自動化技術として、今後の実装フェーズに注目したい。

用語解説

| ■ スプレー式3Dプリンティング(コンクリート) コンクリート材料をノズルから吹き付けて堆積させる3Dプリント方式。多方向からの施工が可能で、曲面や鉄筋を含む構造体にも対応しやすいとされる。 |

建設業界の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中からピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。

」/出典:セレンディクス株式会社.png)