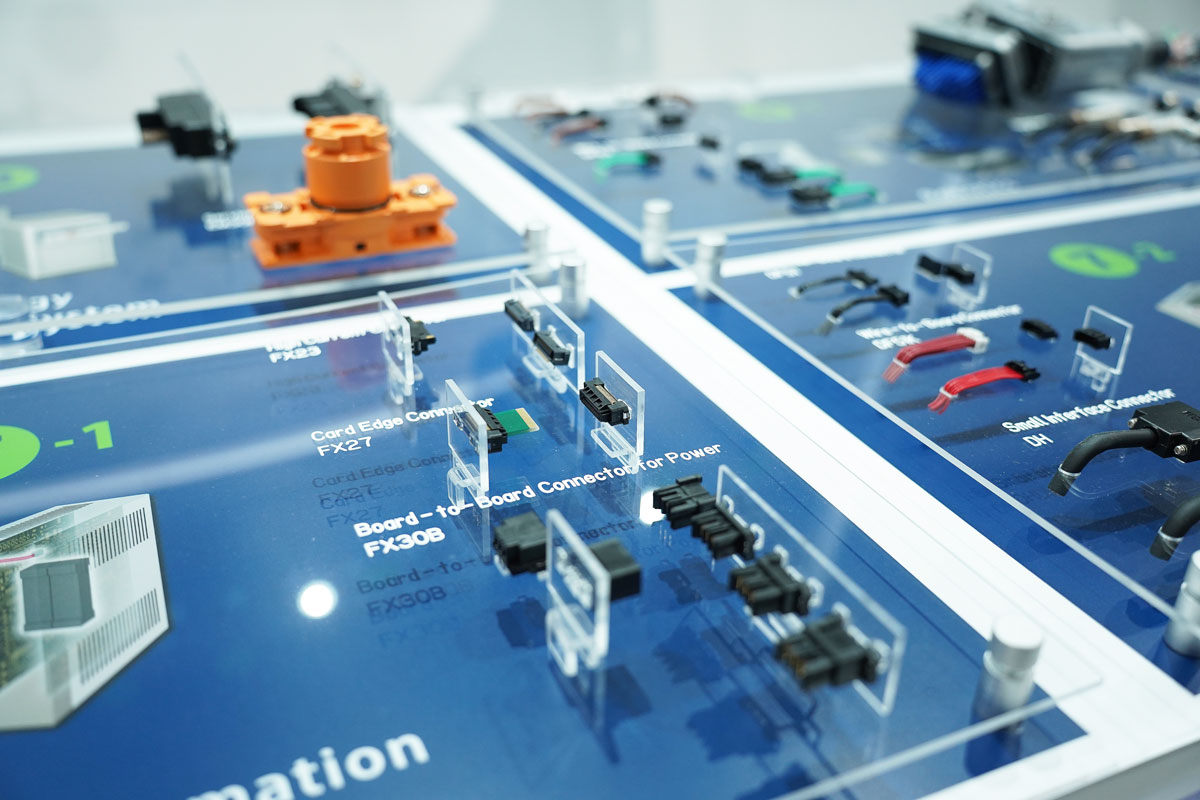

ヒロセ電機は電子回路のコネクタ製造で世界トップクラスの実績を誇るコネクターメーカーだ。スマートフォン、車載機器、産業用機器など用いられる範囲は幅広い。電子回路は高速化、高電圧化、小型化、複雑化の一途をたどっており、製品の規格は日進月歩で進化を続けている。コネクタメーカーはそうした製品の規格の進化や性能の進化に対応して開発に取り組んでいく必要がある。

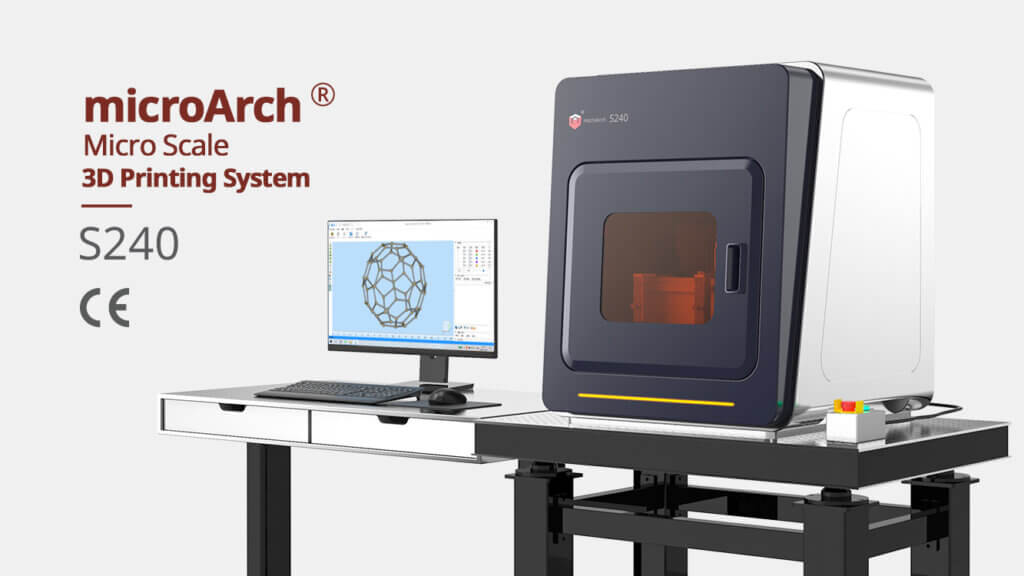

そんなヒロセ電機は数年前から製品開発サイクルを高速化するために3Dプリンターの導入を検討していた。検討の結果複数機種を導入したが、その中にBMF社のmicroArch S140も導入された。

電子部品の世界で3Dプリンターがどのように活用されているのか。3Dプリンター導入を指揮したヒロセ電機 小山 良三 氏にお話を伺った。

目次

BMFの微細造形3Dプリンターをヒロセ電機が導入した背景

シェアラボ編集部:なぜ3Dプリンターを導入しようとしたのですか。

小山氏:私はAI課という部門に所属しているのですが、このAIというのは、人工知能ではなくて、Advanced Ideaを意味します。製造に関する先端技術を研究する部門という位置づけで、さまざまな技術を研究しています。

その中で、3Dプリンターの活用に関しても取り組んでおりまして、製品開発のリードタイムの短縮に活用できないかを検討していました。

シェアラボ編集部:リードタイム短縮ということですが、用途としては主に「試作」に使う、ということでしょうか。

小山氏:そうですね。設計者が頭や図面の中で設計を進めるわけですが、「この形で本当に機能するのか」を目で見て触りながら確かめることができた方が良い点は沢山あります。

コネクタは基板の上に実装する必要があるのですが、手で持てる大きさであれば、実際に設置しやすいかを考慮する必要があります。基板と基板をつなぐコネクタであれば、実際に嵌合できるか、外すことができるかを確かめる必要があります。

利用する業界によってコネクタに求められる要件も変わってきますので、それに合わせて設計するわけですが、図面ではわからない使い勝手などの確認したい点が出てくるわけです。そんな時に、以前は実際に試作型を起こして試作部品を作るようにしていました。型を起こさないと作ることができない部品も多く、1か月程度試作に時間がかかっていました。もっと開発期間を圧縮するために、3Dプリンターで造形して、実際に基板に実装したり、嵌合の具合を確かめたりすることができないかを検討しはじめたわけです。

ヒロセ電機がBMFを導入した決め手は「不可能が可能になった」こと

シェアラボ編集部:実際に3Dプリンターの導入を検討する際はどんな機種をご検討になりましたか?その際にどんなポイントで探されましたか。

小山氏:いろいろな3Dプリンターメーカーさんを検討しました。コネクタはとても小さく精密な部品ですので、小さな部品でも精密な造形ができることが要件でした。フィラメントを材料にしたFDM方式の3Dプリンターでは、精密さで物足りなさがあり、光造形方式を中心に検討しました。色や質感を再現したいというよりも、きちんと設計データ通りの形状を再現できることが重要でした。

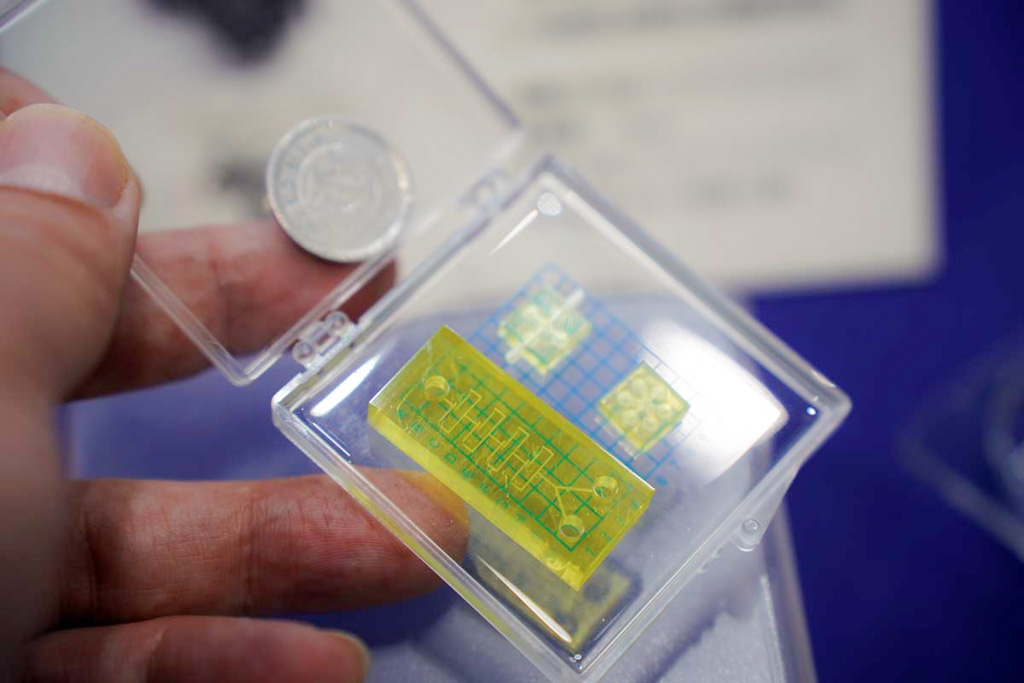

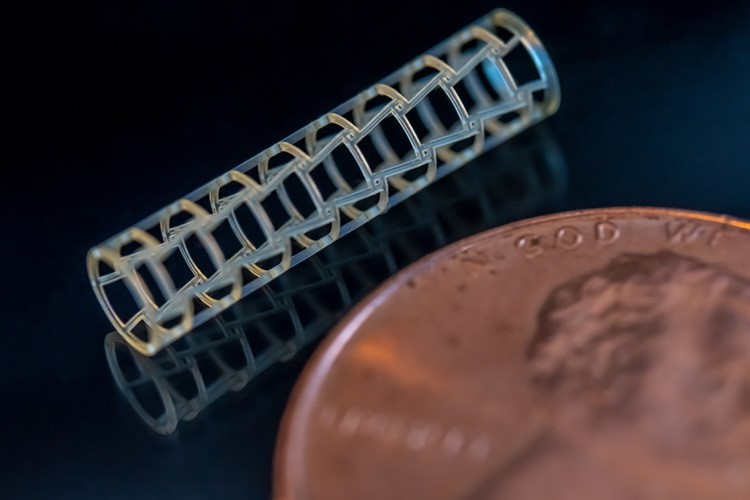

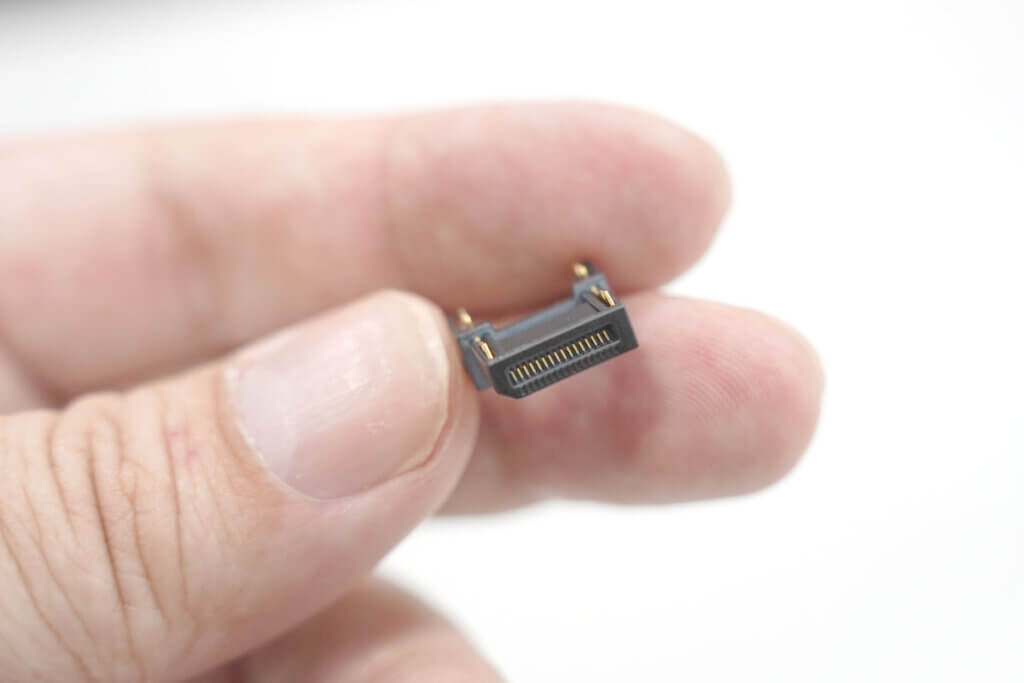

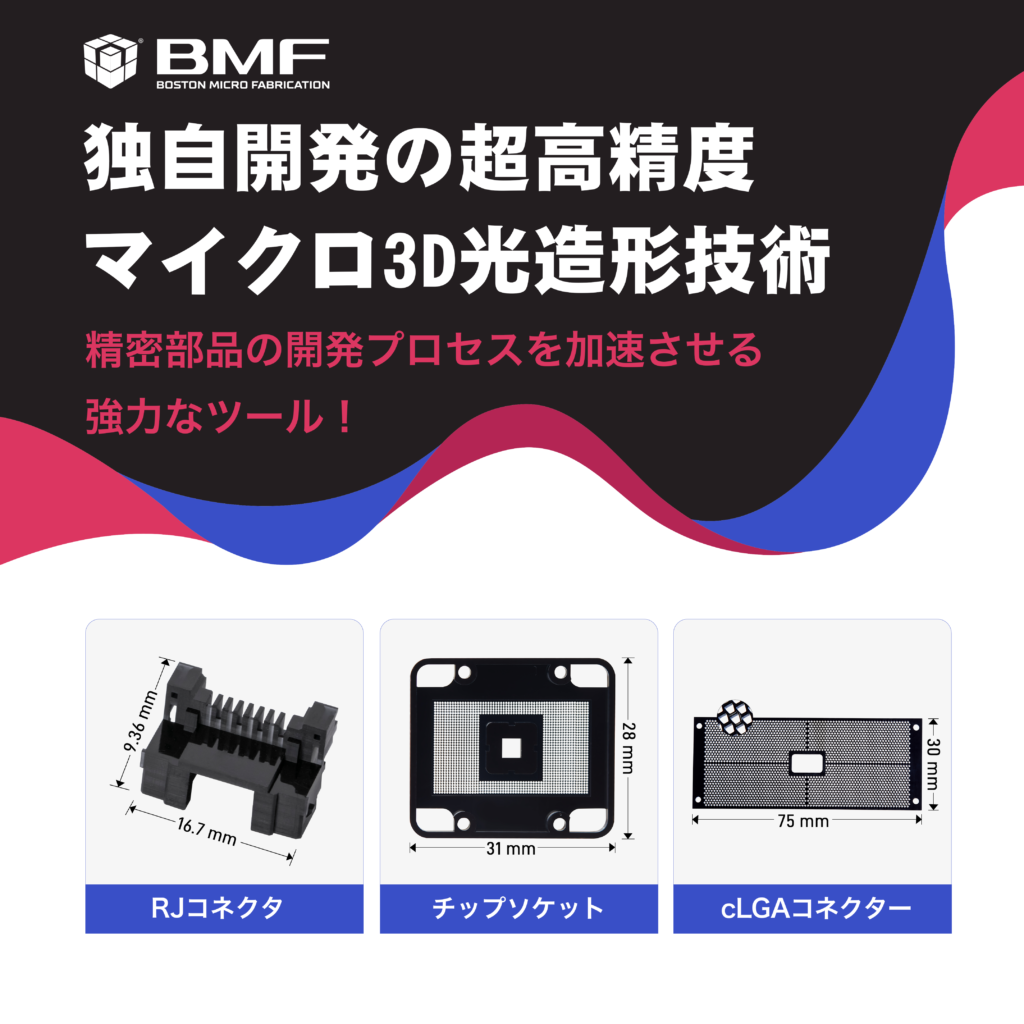

最終的に数機種に絞り込んだのですが、弊社で取り扱うコネクタは幅が数mm、高さも1mm、コネクタのピンの感覚が0.4mm間隔で穴が空いている必要があるなど、小さく精密さが求められる部品です。穴の間隔がずれるとピンが刺さりませんし、嵌合試験もするので、部品相互の精度が求められます。細かい点まで対応できる機種という意味ではBMFさんしか私たちの要件を満たせる装置はありませんでした。今まで不可能だったことが可能になったことが導入の決め手だったと思います。

シェアラボ編集部:そうすると、購入する前には、BMFの3Dプリンターで試作造形もされたんですか。

小山氏:そうですね。BMFさんだけではなく、ほかのメーカーさんにも実際の部品を想定した試作をお願いして、比較検討を行いました。

シェアラボ編集部:実際に導入しているのは、BMFの3Dプリンターだけですか。

小山氏:いいえ。BMFさんの3Dプリンターは小さく精密な部品の造形が可能ですが、弊社の扱う部品の中には、大きいコネクタもありますので、3Dプリンターを使い分けています。

0.4mm間隔で正確に金属端子を通すコネクタを造形

シェアラボ編集部:どんな部品を実際に造形しているんでしょうか。またどのくらいの頻度でご利用になっていますか。

小山氏:実際に使っているものをこちらにお持ちしました。利用の頻度ですが、実はほぼ24時間稼働しています。BMFさんの3Dプリンターは連続稼働させると、週に1回は再起動させないといけないのですが、当初はそれがわからなくて、故障かとおもって相談したこともありました。

シェアラボ編集部:非常に小さい部品ですね。USBケーブルと似ている感じですね。

小山氏:私たちはこうしたケーブルの先端のコネクタも作っているのですが、ご覧になってわかるように、金属部品と樹脂部品を組み合わせています。組み合わせて実際に接続した際に、きちんと機能するかを確かめています。このコネクタは外す際にボタンを押しながら外す構造になっています。こうした機能性を検証するために3Dプリンターで造形した試作品を利用しています。

シェアラボ編集部:試作を行って、問題無ければ型を起こすという形ですね。ヒロセ電機さんでは、スマホ用、車載用、産業機器用の3つの分野でコネクタに取り組まれていますが、それぞれ開発期間やコネクタとしての特徴にどのような違いがあるのでしょうか。

小山氏:そうですね。スマホ用のコネクタは、機種がどんどんかわっていきますので、開発サイクルが短いです。また小さく精密なコネクタが必要になってきます。電力や信号、通信などやり取りされる規格も日進月歩です。その分開発サイクルは速いといえるでしょう。

車載用機器のコネクタは、組み立てや整備を行う人が間違いなく使えるように、という観点が入ってきます。ちゃんとコネクターがはまると「カチッ」と音がするだとか、そういった「使い手に手ごたえが伝わるモノづくり」が求められます。いままでの経験もあるとはいえ、シミュレーションではわかりにくい部分なので、実際に試作して確かめていきたいところです。

産業用機器のコネクタはわかりやすく表現すると「しっかりしたもの」になっています。堅牢で丈夫です。シェルというのですが、コネクタのガワの部分を金属にするなど、配慮がなされています。

このように、それぞれの分野で求められるものに特徴があります。

シェアラボ編集部:開発サイクルが早かったり、アプリケーションによって求められる要件が変わったり、コネクタと一口に言っても多様な形状や性能が求められるんですね。

小山氏:そうですね。大きさも使われ方も異なってきます。だからこそ1か月近くかけて簡易型を起こしてでも、カチっとはまるですとか、手で嵌合できるかですとか、使用感を確認していました。それが3Dプリンターで数日あれば検証できる体制を整えることができたので、開発のスピードは確実に向上していると言えます。

シェアラボ編集部:簡易型を起こすことを考えるとコストもリードタイムも削減できますよね。大きな効果があったことが伝わってきます。今後はどのような展開をご検討していますか。

小山氏:いまは社内の各部門からの造形リクエストを受けて、数人のメンバーだけがBMFの3Dプリンターを利用するという運用なのですが、この範囲を広げようと考えています。いきなり装置を触れる人が増えてしまうと操作間違いなどのリスクもありますので、徐々に広げていくようにしますが、間違いなく開発スピードは早くなりますので、取り組んで行きたいところです。

μmの造形ができる3Dプリンターを使ってみて感じた今後の期待は?

シェアラボ編集部:こんな機能があったらいいな、というような要望はありますか?

小山氏:簡単ではないと思いますが、250度以上の高温に耐えられる材料があると嬉しいですね。小さなコネクタは基板に熱をかけて実装しなければいけないので、その際に反りがでる場合があります。精密な造形が求められない箇所に関しては、他のメーカーの装置でも代用が聞くのですが、精密な部品はBMFさんの3Dプリンターでないと精度がでません。いまは組み合わせて対応していますが、一度にできると嬉しいです。

あともっと早く造形できるとうれしいですね。もう24時間使っているのですが、待ち時間が出てきていますので、25分割しているレーザーの照射方式を効率化するとか、早く造形できる方法がでてくると助かります。

シェアラボ編集部:本当に活用されていることが伝わってくるご要望ですね。BMFの田村さん、どうでしょうか。

田村氏:250度以上の耐熱材料の開発は現在も取り組んでいます。現状でも217度は実現しているのですが、精密造形を可能にしながら、これ以上の耐熱性能も確保するのはなかなか難しく難航しています。ですが、こうやって頂いたお声はさらなる改善の種になるので、きちんと取り組んで行きたいと思っています。

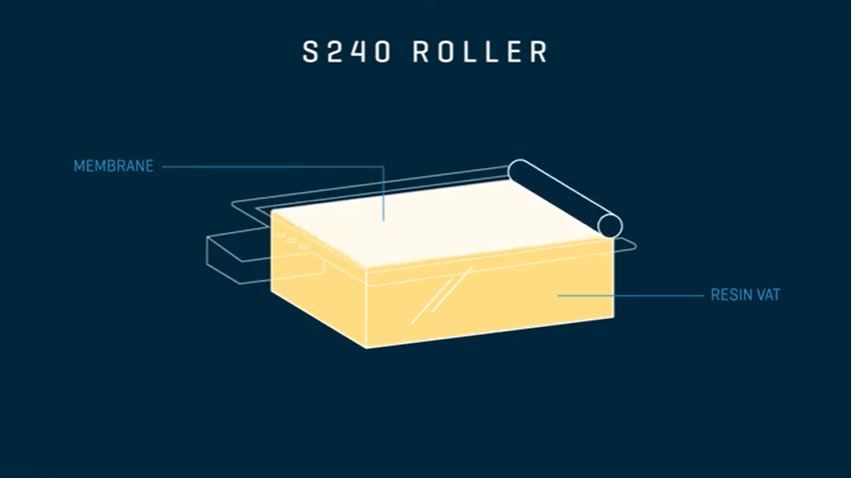

実は上位機種では造形時間が今より大幅に短縮できる機種も出ました。光造形方式の3Dプリンターなので、DLP方式でUV光を当てた後に、次の層の造形位置にセットアップしますが、液体樹脂面が波打ちます。ミクロン単位の厚さで造形するので、その液面が整うまで待ってから再度光を当てるのですが、新たに導入されたローラーシステムで表面をならすことで、この待ち時間、フロータイムと呼んでいますが、を短縮することができるんです。この新しい機構によって、全体の造形時間を40%以上短縮できます。

小山氏:待ち時間が短縮されるというのはいいですね。今もほぼ24時間稼働しているので、40%も早くなるのは大変魅力です。前向きに検討します(笑)

***

世界市場を相手に取り組む企業が採用する微細造形用3Dプリンターの可能性

最終部品は従来の工法で製造するが、試作は3Dプリンターで造形する。そうした取り組みは日本の製造業で取り組みが本格化してきた。だが高さ1mm、幅数mmサイズの部品の試作が可能な3Dプリンターを日本でも購入可能なことを知っている企業はまだ少ないだろう。

すでにヒロセ電機のような世界で市場をけん引するトッププレイヤーが使いこなし、開発プロセスの高速化とコストダウンを両立していることが今回の取材で明らかになったわけだが、BMFの3Dプリンターはすでに世界で1,300社以上に選択されている。グローバルマーケットで勝負する日本企業にとって、競合他社に後れを取らないためにも、開発期間の短縮は絶えず求められる目標だ。3Dプリンターで試作を加速しコストメリットを出せるかどうか、実際に試してみる必要があるだろう。

ミクロンオーダーの3Dプリントに興味がある電子部品の開発エンジニア・施策に携わる方へ。

BMF 東京オフィスでは、解像度10μm/交差±25μmの造形精度を実現する「超精密3Dプリンタ―(microArch®S240)」が設置されており、実機を見ることができます。

超精密3Dプリンタ―の実機見学やサンプルモデルについては、BMFに直接お問い合わせください。

\実機見学やサンプルデモはBMFにお気軽にお問い合わせください/

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。