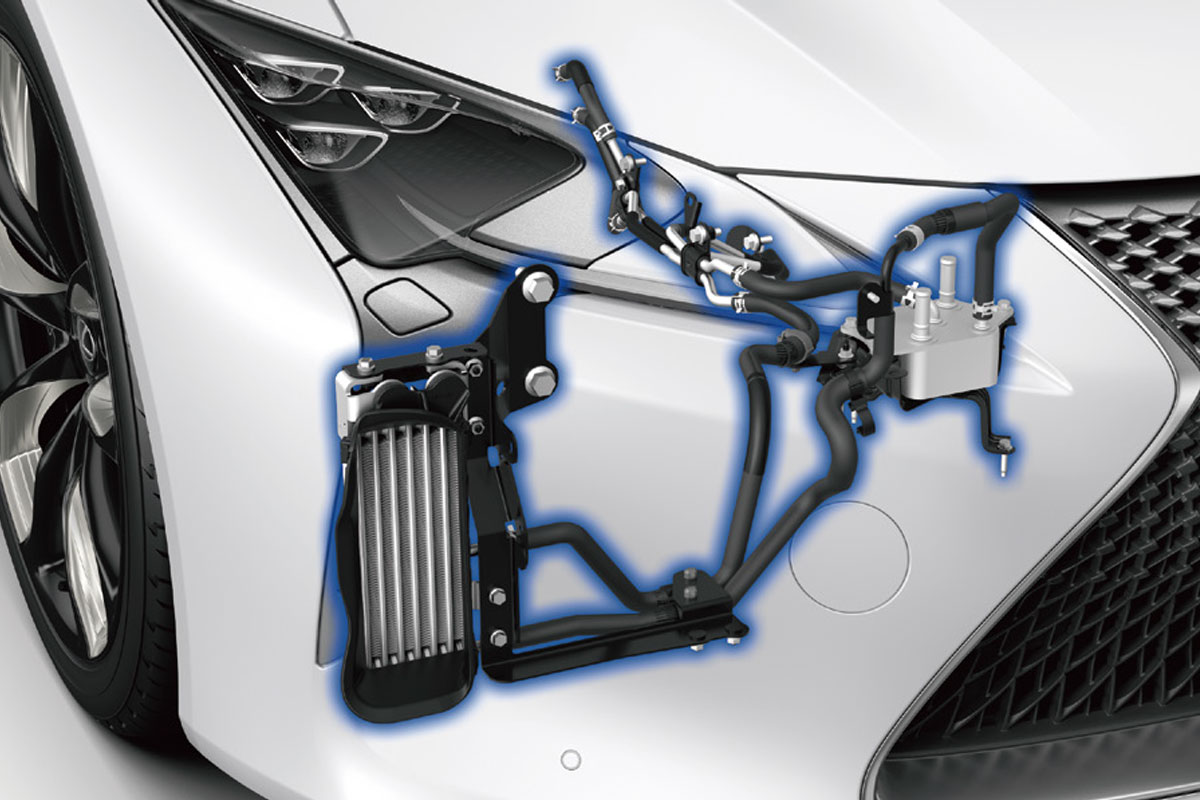

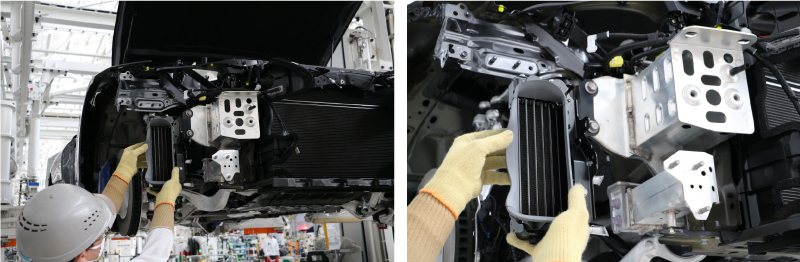

2023年9月7日、SOLIZE株式会社は、LEXUS LC500のATトランスミッションの樹脂製オイルクーラーダクトに、自社で生産した3Dプリント製品が採用されたと発表した。

自動車メーカーの純正オプション部品に3Dプリント製品が採用されたのは国内初で、品質管理に厳しいトヨタ自動車の量産車両にAM製部品が採用されたのは画期的と言ってもいいだろう。製造に用いられたのはHP Jet Fusionだ。

目次

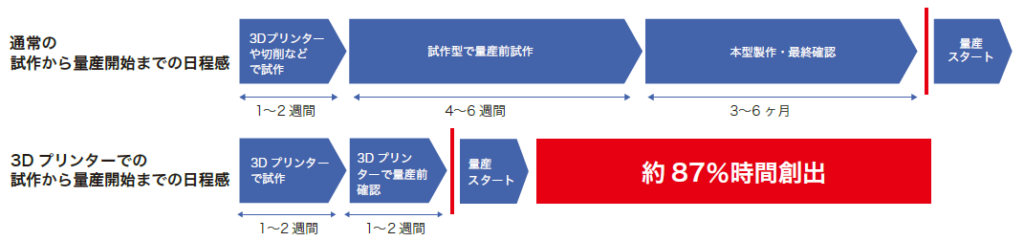

導入の契機は納期短縮への対応

SOLIZEが制作したトヨタ自動車担当者への事例資料によると、3Dプリント品による部品開発のきっかけとなったのは納期短縮への対応だったという。SOLIZEの取材に応えて、トヨタ自動車 レクサスボデー設計部 大野 友浩 氏は「設計や開発に時間をかけられたので、3Dプリンターを採用してよかったと感じています。2ヶ月を切っていたこともあり、管理部門からは大丈夫なのかと心配されましたが、『3Dプリンターなので大丈夫です』と答えました。初めてのケースなので、材料評価・工場認定などの生みの苦しみはありましたが、金型の納期を気にしなくてよい分、最後まで妥協せず設計に時間をかけられました。金型の場合、最低でも金型を発注してから部品の納品まで3ヶ月、長いものだと半年以上かかることもあり、また、発注後は設計変更ができません。今回は『金型を作る』というある意味一番重要なステップを飛ばすことができたのでとても大きかったです。」と3Dプリンターを活用した量産で納期短縮を実現できた様子を語っている。

またトヨタ自動車の大野氏の発言からSOLIZEが量産部品に関しても、トヨタ自動車の認定工場として認められたことが窺われる。SOLIZEがAM工法による量産工場として初めてトヨタの厳しい監査対応を潜り抜けたということだ。(ご興味のある方はそんなSOLIZEの工場で最終部品製造に関して話を聞いた記事も参照いただきたい。)

採用のための3つの課題 ― コスト、品質、低環境負荷

納期短縮のために短期間での3Dプリント品採用が決まったと語られているが、さまざまな検討過程があったという。その際の大きな問題意識は3つほどあったということで、具体的には以下の3点だった。

- 少量生産でのコスト課題のクリア

- 性能を引き出す構造と安定した継続生産と品質の実現

- 低環境負荷での製造

もともと別の開発案件で、3Dプリンター品の検討がされていたこともあったというが、「最終製品への3Dプリンター活用の技術習得の必要性」を認識していた背景や、先行して絶版車両の補給部品製造に取り組んだ「ヘリテージ部品」での実績も追い風となって、導入が決まったという。

トヨタ自動車というと品質の安定と基準の高さがイメージとして浮かぶが、徹底したデザインレビューの実施がその最たるものだ。DRBFM(Design Review Based on Failure Mode)と呼ばれる最悪な状況下を想定した製品評価を開発段階で行うことで、問題を事前に発見・対策する取り組みとして、劣悪な条件下で生産された最悪品を製作し評価するなど厳しい社内チェックも行われた。

こうした厳しい目を持つ国内製造業への採用実績と対応するためのノウハウ蓄積こそが、AM製品のさらなる拡大を押し進める起爆剤となることは間違いない。

取り組みの結果

今回の取り組みの結果、金型を協力工場に無償保管させてきた業界慣行の是正(いわゆる金型保管問題)やサプライチェーンが寸断された際のBCP(事業継続計画)の策定という観点からも3Dプリンターによる製造部品の有用性にも手ごたえを感じているという。同社他部門からの注目があつまっているということで、AM部品の採用が進む可能性も充分あるだろう。

さらに詳しい内容はSOLIZEの事例記事に記載されている。また量産に取り組むSOLIZEの工場をシェアラボ編集部が取材した記事もぜひご覧いただきたい。

自動車業界の関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。