株式会社ニコンは2024年4月9日に損傷・摩耗したタービンブレードなどの産業用部品を自動で高精度に補修できる金属3Dプリンター「Lasermeister LM300A」と3Dスキャナー「Lasermeister SB100」の発売を発表した。従来は肉盛り溶接で行っていた補修プロセスを自動化し、大幅な効率化と品質の安定化の実現を目指す。(写真は想定アプリケーションであるタービンブレードの補修箇所)

目次

タービンブレードの補修ニーズにフォーカスを当てた新機種開発

「LM300Aは金属パウダーを材料にしたDED方式の金属3Dプリンターです。金属3Dプリンターは汎用装置として加工の自由度が高い反面、使いこなすための専門的な知識やスキルが必要になります。3Dプリンターの全般的な課題なのですが、”なんでもできるはずが何もできない”という状況になりがちなんです。こうした課題を解決するために、特にニーズの高い補修ニーズに着目した新機種開発に取り組みました。」(株式会社ニコン 吉田 俊宏 氏)

そこでニコンが取り組んだのが、ニーズの多い産業分野の発電用に用いられるタービンブレードの補修用途だった。発電用のタービンは無数のタービンブレードから構成されており、2,3年利用すると数ミリの摩耗を起こす。従来は酸化している部分を含め多めにカットし、肉盛り溶接して最適な形状に研磨して仕上げるという工程を取っていた。

3Dスキャナーと金属3Dプリンターが連携して加工を半自動化

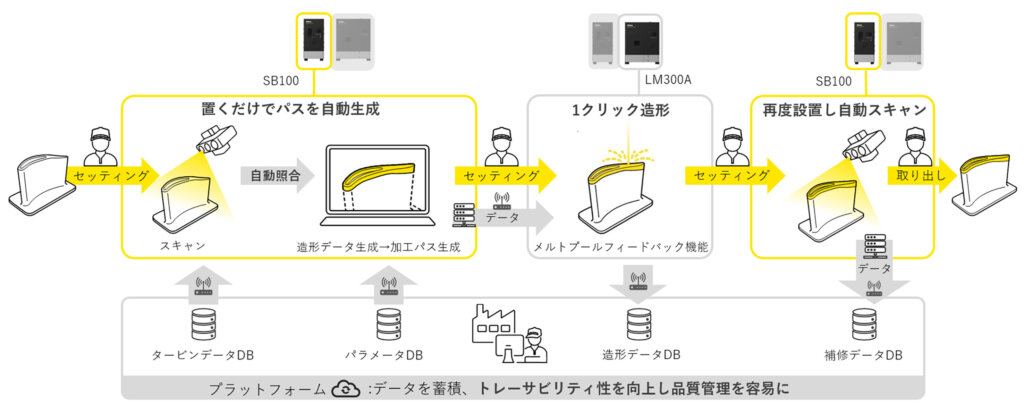

「損傷・摩耗した部品を3DスキャナーであるSB100にセットすると、高精度3Dスキャナーが自動で形状を測定し、理想形状(3DCADデータ)とのズレを分析して最適な加工データを生成します。運用される中でタービンブレード自体にゆがみが発生するので、CADデータとの差異が出てきますが、実部品に合わせて加工開始点を調整するなど最適化を行います。この加工データを金属3DプリンターであるLM300Aに転送し、金属積層造形による高精度な補修を行うことができます。補修後は再度SB100で測定・検査を行い、理想形状への適合を確認することで、仕上げ加工の目安も得ることができるため、一連の作業が効率化できます。」(吉田氏)

高付加価値部品の補修ニーズを強く意識したスペック

「LM300は補修用途を強く意識して仕上げています。通常の加工精度では±0.2mmなどの範囲を目指して開発を行いますが、今回はマイナス方向での加工差異がでないように調整していましてXY軸方向で+0mm~+0.5mm、Z軸方向で+0.5mm~+1.5mmの加工精度となっています。」(吉田氏)

LM300Aは、ニッケル基合金、ステンレス鋼、ハイス鋼、チタン合金など、様々なニコン公式金属材料が用意されているほか、パラメーターがオープンとなっているため、独自材料でのレシピ開発も可能になっている。

65%のリードタイム削減も!

ニコンによると、LM300AとSB100の活用により、補修プロセスにおける溶接工程の作業時間を最大65%削減でき、研削や研磨などの後加工も最小限に抑えられるとのこと。製造現場におけるコストとリードタイムを大幅に短縮できることを目指した。

装置の参考価格はスキャナーと金属3Dプリンターのセットで1.3億円程度。目標販売台数などは非公開だが、世界の発電施設の保守ベンダーへの導入を目指す。

「発電用タービンに焦点を当てたため、Z方向の長さに対応できるように筐体サイズを調整していますが、より小さい航空機のエンジンのタービンブレードなどの引き合いも頂いています。製造は日本国内で行っていますが、本部をアメリカに移したこともあり、活用が進むアメリカでさまざまな顧客の声を聴くことができました。」(吉田氏)

ということで、具体的な規格への対応などを問われるなど実際の部品への適応を強く意識したコミュニケーションで世界のAM推進企業と濃密なやり取りを交わしている様子を教えてくれた。先端ニーズを収集しながらAM活用の実需を開拓していくニコンの取り組みは今後も続いていくことだろう。

3Dプリンター事業に対するニコンの取り組み

自社装置開発、相次ぐM&Aによるリソース獲得、AMの本部機能のアメリカ設置など、矢継ぎ早に世界市場に打って出る取り組みを見せるニコンの取り組みは本格的だ。。その取り組みをおさらいする記事をご紹介しておく。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。