東北大学金属材料研究所が金属3Dプリンターを用いた新たなマルチマテリアル技術が開発された。この技術により、鉄鋼とアルミ合金の界面接合強度が飛躍的に改善され、従来の課題を克服。さらに、実物大の自動車部材の造形にも成功し、自動車の軽量化と環境負荷低減への貢献が期待される。本成果は2024年11月19日、積層造形技術に関する専門誌Additive Manufacturingに掲載されたという。(上部画像は東北大学金属材料研究所のプレスリリース。出典:東北大学金属材料研究所)

目次

研究の背景

カーボンニュートラル達成や省資源化といった社会課題の解決に向け、材料技術の重要性が増している。特に、異なる材料を組み合わせたマルチマテリアル構造は、自動車や航空機の軽量化において注目される技術である。例えば、自動車では鉄鋼とアルミ合金の組み合わせが軽量化に寄与するが、その接合は課題を伴う。接合界面で形成される脆い金属間化合物が接合強度を低下させるためである。この課題を克服する技術の確立は、これまでにない軽量構造の実現に向けた重要な一歩となる。

研究の概要と成果

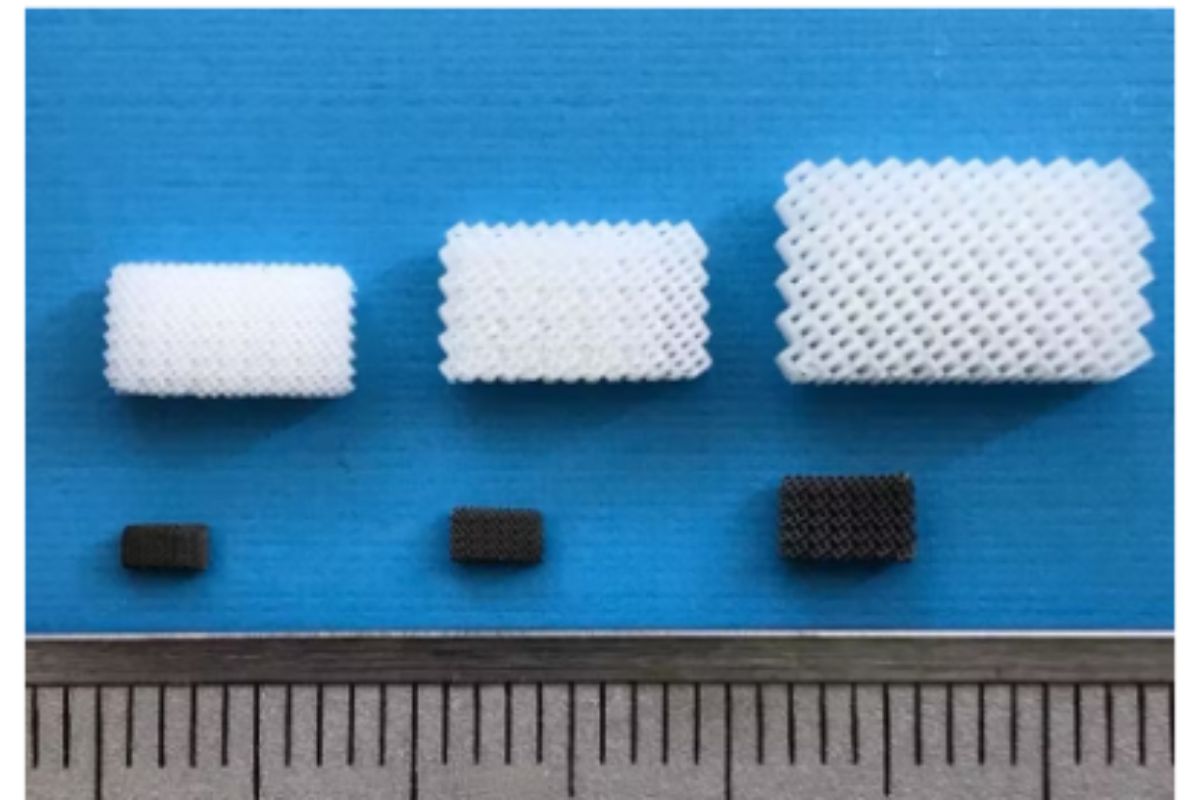

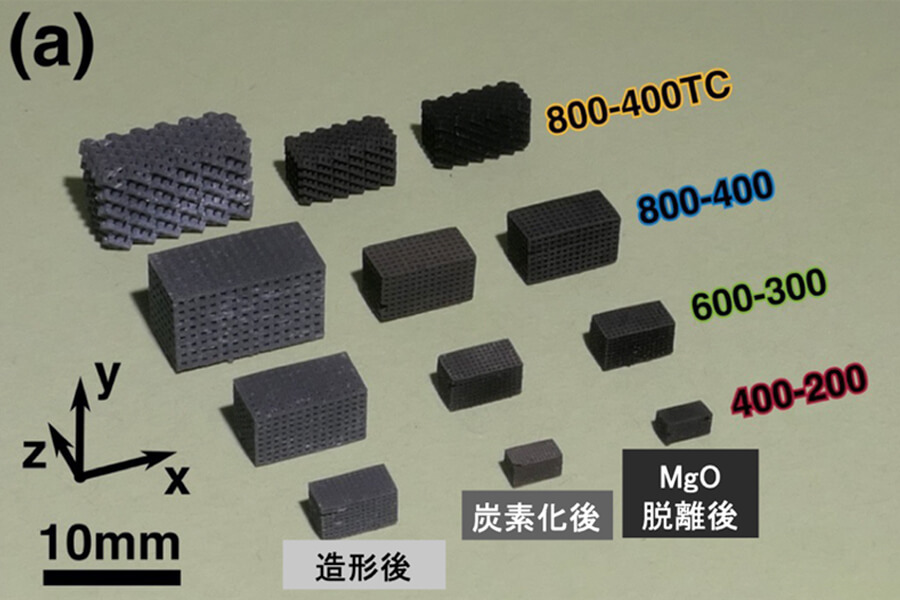

今回の研究では、レーザー粉末床溶融結合法(L-PBF)を活用し、鉄鋼とアルミ合金を組み合わせたマルチマテリアル構造を開発。非平衡凝固現象を利用して、金属間化合物の形成を抑制し、接合界面の強度向上を実証した。また、実物大の自動車部材(サスペンションタワー)の試作にも成功し、構造の軽量化と高い接合強度の両立が可能であることを示した。この成果は、従来の製造技術では難しい部材設計を可能にするものであり、新たな工業応用への期待が高まる。

技術的課題と今後の展開

接合強度向上には界面付近の応力やひずみの可視化と定量化が不可欠であるが、これが技術的課題となっている。また、合金の組成や粉末の形状、粒度分布、造形条件の最適化に向けた体系的な研究も必要である。これらの要素が接合性能に与える影響を明確化することで、より信頼性の高いマルチマテリアル技術が実現する。さらに、この技術を他の金属材料に応用することで、多様な産業分野での利用拡大を目指している。

社会への影響と展望

自動車の軽量化による燃費改善は、CO₂排出量削減に直結し、環境負荷の低減に寄与する。また、軽量かつ高強度な部材設計技術は、航空機や産業機械など他分野への展開可能性も高いので、持続可能な社会実現への貢献が期待される。特に、材料効率を最大化しながら性能を最適化するこの技術は、地球規模の資源問題や環境課題を解決するための革新的な手法となるだろう。

東北大学の関連記事

今回のニュースに関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。

![新型マシニングセンタの装置外観[イメージ]](https://news.sharelab.jp/wp-content/uploads/2024/10/2326265565458_1200-800.jpg)