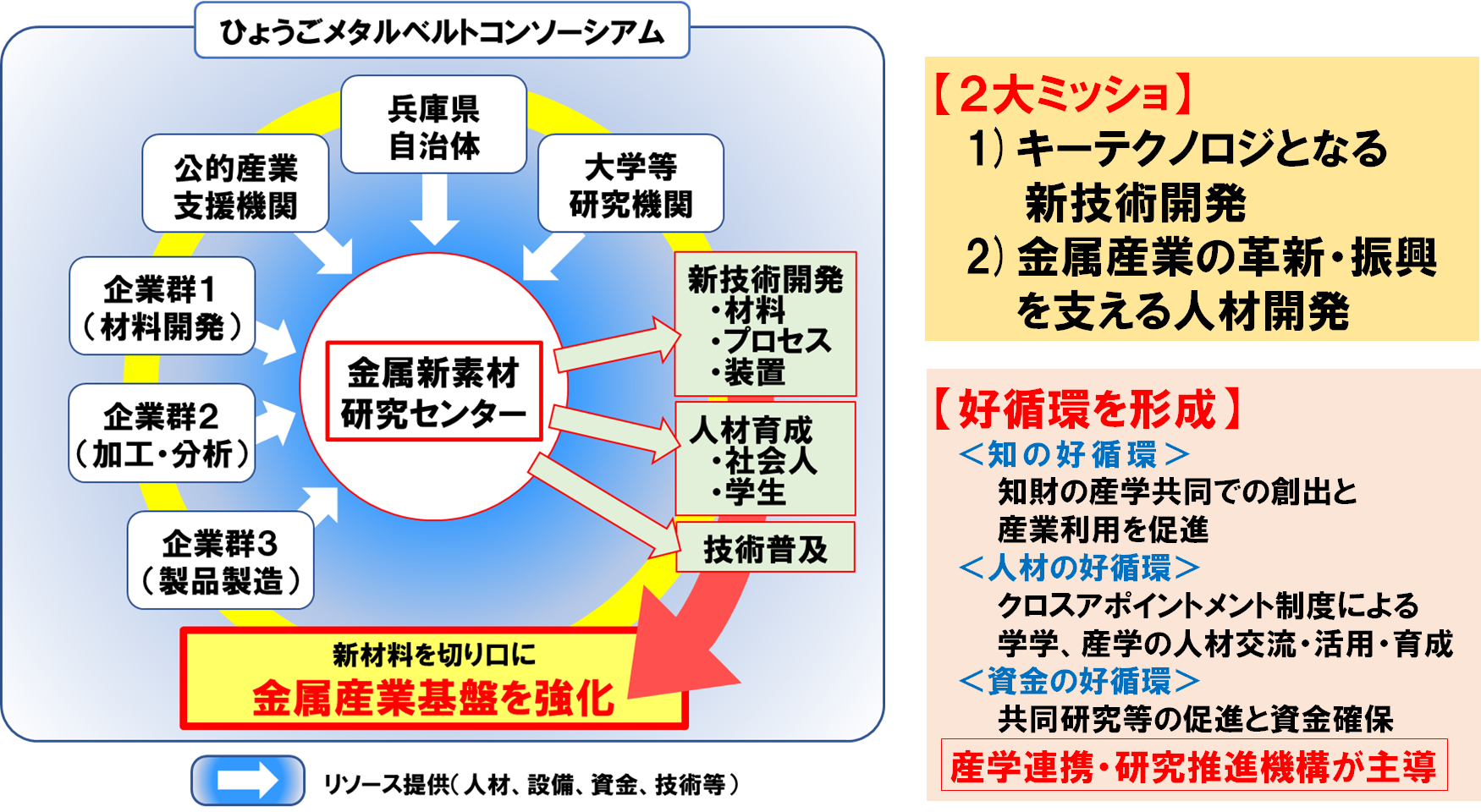

金属3Dプリンター関連分野で、日本最大級の会員数を誇る「ひょうごメタルベルトコンソーシアム」。大企業ばかりの閉じたコンソーシアムではなく、中小企業でも参画できる勉強会や会員相互のもつ技術を共有しあう技術セミナーなどのオープンな取り組みを展開している。参画企業以外にも広く参加の門戸を開いている同コンソーシアムの技術セミナーだが、シェアラボ編集部では、2022年8月26日に開催された技術セミナーに参加した。その様子をお届けしたい。 前回のニイミセラミックの発表に引き続き、今回報告するのは、株式会社エスケーファインによるセラミックを造形できる3Dプリンターだ。

セラミック3Dプリンターの造形の実際や原理を詳しく知る人は、日本にもまだ少ないだろう。そんな中、同社で技術開発を統括してきた浅野忠克氏がセラミック3Dプリンターの全貌を語った。

***

目次

セラミック3Dプリンターに取り組むエスケーファインとは

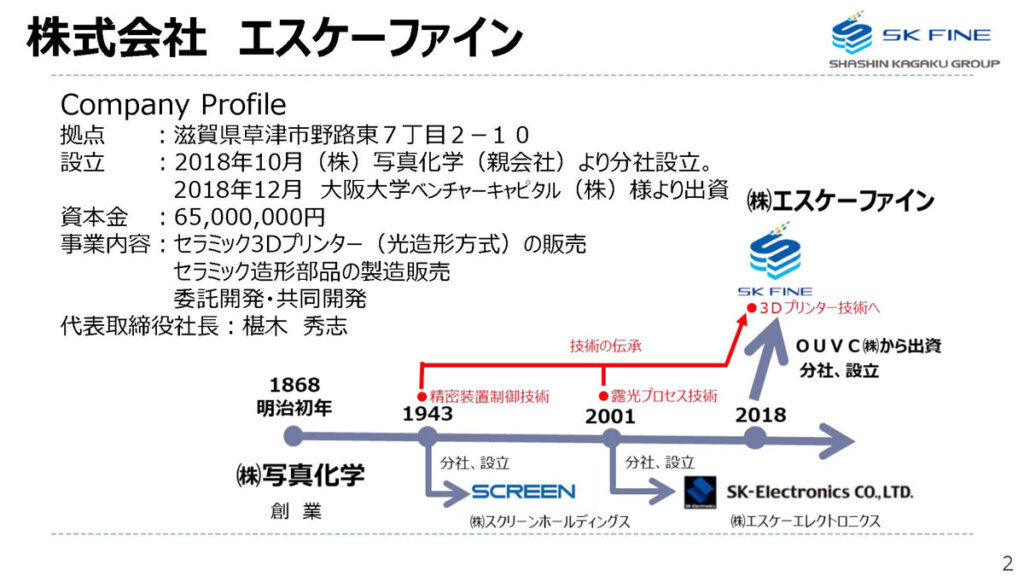

エスケーファインの浅野です。よろしくお願いします。まずエスケーファインについての紹介になります。滋賀県の草津市に所在しており設立が2018年、親会社の写真化学から分社した会社です。大阪大学のベンチャーキャピタル株式会社様より出資を受けております。事業内容がセラミック3Dプリンターの販売と、それを用いて受託造形販売、委託研究開発や共同開発になります。

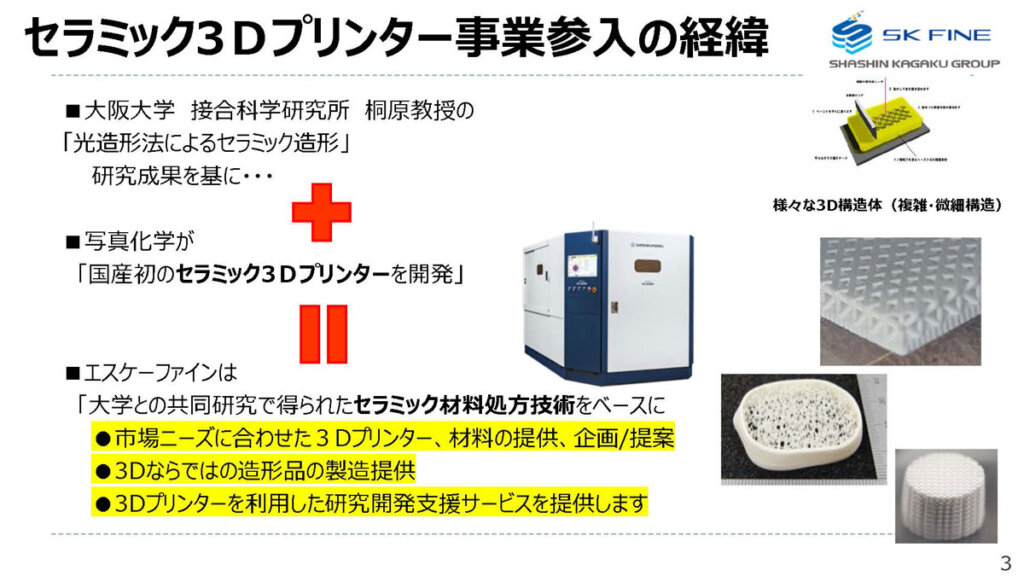

SKファインのセラミック3Dプリンター参入の経緯

元々、大阪大学の桐原先生がセラミックのデバイスの研究をされており、一方、写真化学の方で樹脂の光造形装置、3Dプリンターを作っておりました。そこにセラミックでできないかというお話をいただいて、セラミック3Dプリンターの開発に至ったというところになります。

写真化学の技術についてです。元々、樹脂の3Dプリンター装置を手掛けており、特有のデータ処理技術には知見がありました。

粉体の粒径を制御する乾式分級技術、祖業が紙の印刷ですので、インクの設計技術スラリー化、細かい粉を分散する自公転攪拌脱泡装置、カクハンターというものを写真化学のブランドで開発・製造・販売しております。

また、装置の設計や制御技術や光学技術により、光干渉式の膜厚測定機やFA事業もあります。このあたりの装置の技術やデータのやり取り、パウダーを使いこなす技術によって今回、セラミック3Dプリンター、光造形方式に展開されたということになります。ちなみにこの装置の開発・製造につきましては、写真化学であり、国産になります。

エスケーファインではセラミックの3Dプリンターと、次工程の攪拌脱泡措置、こちらの装置を販売しております。あとは受託造形・製造、研究開発支援という、この3つの事業を行っております。

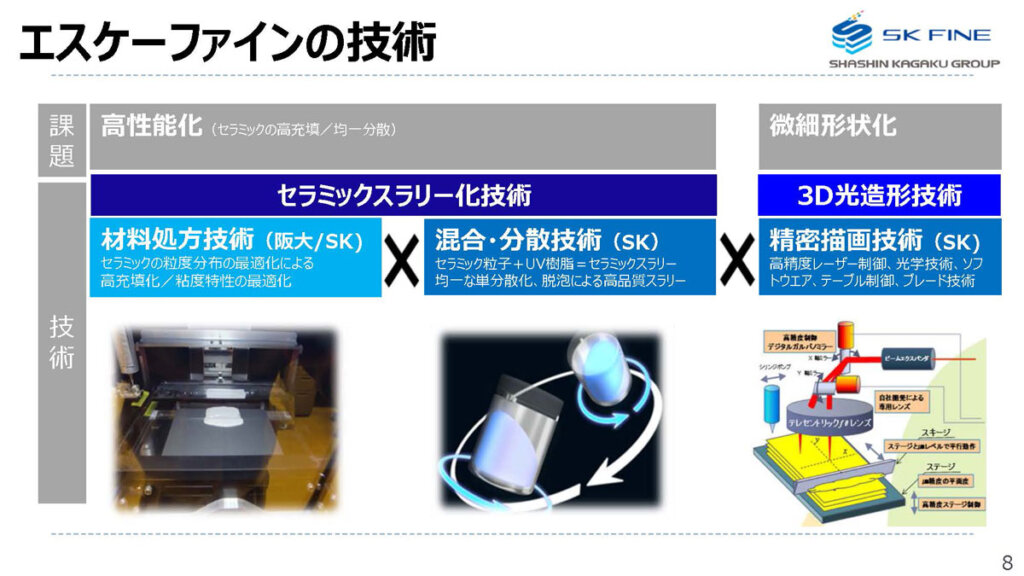

エスケーファインの技術:セラミックスラリー化技術と3D光造形技術

エスケーファインの技術には、大きく2つあります。まずセラミックをスラリー化する技術ということで、お客様がいろんな材料を持ち込みになります。弊社の標準材料もあるんですけれども、7割、8割ぐらいはお客様が持ち込まれる材料です。その材料の元素やそういったものによって、樹脂や分散剤などを選択する必要がありますので、それを素早く最適化していきます。あとは分散条件ですが、小さな粉ですと100ナノを切るような粉がある一方で、20ミクロンや30ミクロンの大きめの粒子を使う場合もあり、どんな粒子でも綺麗に分散させていける技術を持っております。

もう一つは、3Dの形を作るための光造形技術ということで、精密描画技術になります。この2つの技術を持って、複雑な構造体が提供できるような状態になっています。

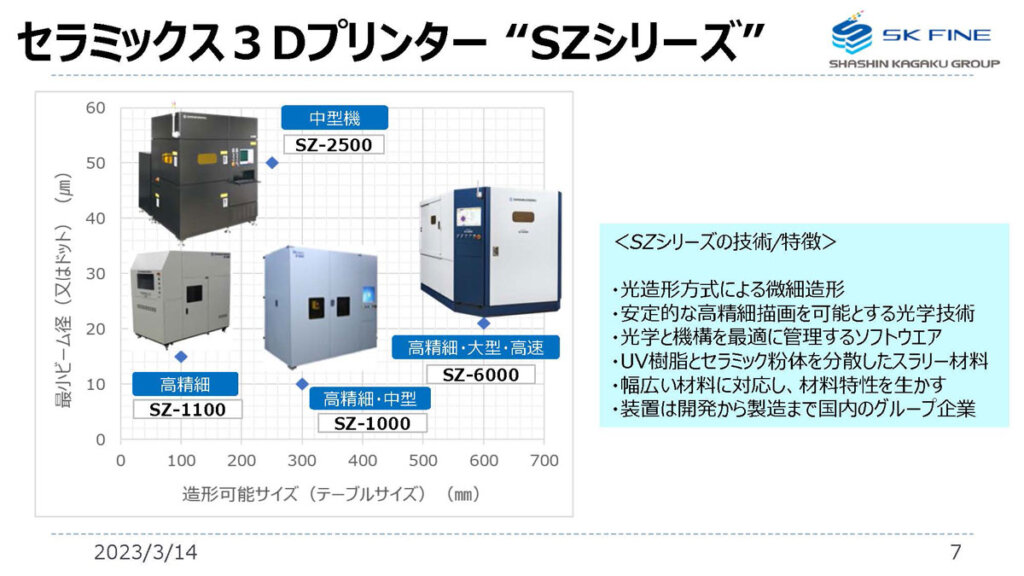

セラミック3Dプリンターのラインナップと利用顧客の傾向

装置のラインナップになりますけれども、横軸がテーブルサイズ、縦軸が最小ビーム径ということで、縦軸が解像度になります。数字が小さいほど細かいものができます。この高精細タイプのSZ‐1100や中型機のSZ‐ 2500は常に草津の事業所にあり、いつでも見学ができます。

あとは、最近開発を終えたSZ‐6000ですが、こちらの方は高精細大型高速ということで、量産を見据えた装置になっております。テーブルサイズも60センチということでかなり大型のものになりまして、多数個取りや量産に適したような装置になっております。

お客様の傾向として、研究、開発、生産のうち、多いのは研究であり、材料研究をされている方が材料の評価と、構造を組み合わせて特性を向上させたり、新しい機能を出したりと、そういった研究に使われるケースが多いです。

次に開発についてです。既にある製品で、将来的に軽薄短小化するとか、複雑構造化することがもう既にわかっており、既存の工法では将来的に難しくなることから、新製品開発と新工法開発をセットで検討しているお客様がおられます。あとは、不良品をわざと3Dで作り、実際にその不良品が選別できるのか、選別機や分析器、性能確認の評価に使われるということがあります。

生産については、事例はまだないですが、我々は国内の会社ですし装置メーカーですので、製品に合わせてカスタマイズができます。また、生産工程の中で治具作成などに使われればノウハウ化ができると思っております。

分野別でいきますと、装置導入実績は見込みを含めて、電気・電子・医療・エネルギー・環境系が最も多く、半数以上を占めています。

装置の導入の目的は、我々が最も期待していた新しいビジネスや新しいデバイスを生み出すためにお使いいただくケースが全体の1/4程度であり、基礎研究、新製品開発+工法開発等、様々です。

受託造形の用途はエレクトロニクス関係、歯科、医療が多く、最近も増えている状況です。

得意な構造として、流路形状が海綿体構造、傾斜、格子構造と、様々な構造があります。

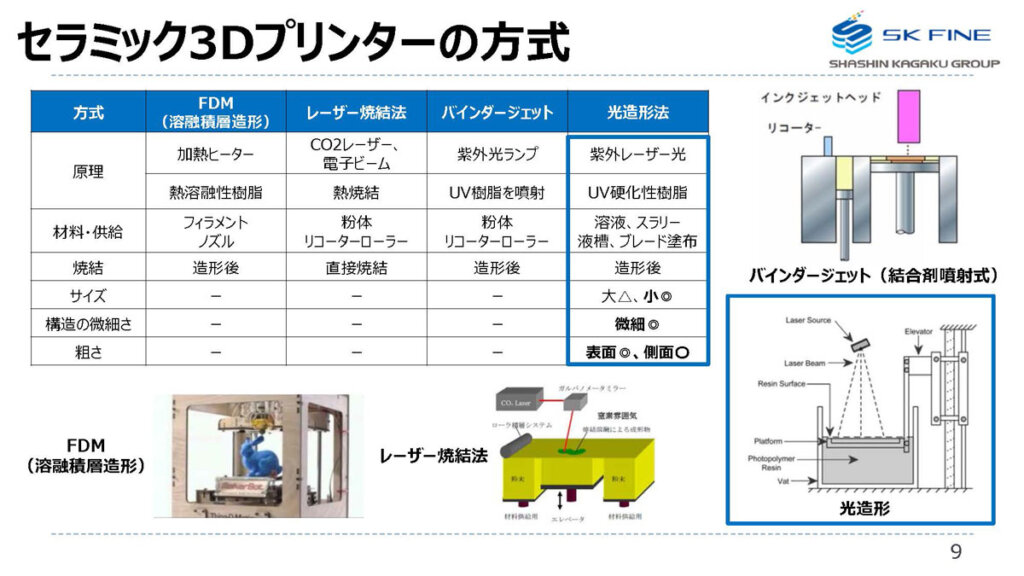

セラミック3Dプリンターの代表的な方式

セラミックの3Dプリンターには方式がいくつかあります。我々は光造形方式を選択しています。特徴としては、やはり微細なものが作れるということです。作った物の表面が綺麗です。ただ大きいものは少し苦手で、小さいものの方が得意です。結合剤としてUV樹脂を使っていまして、紫外光で光を当てて固めるものになります。

セラミック3Dプリンターで造形できるもの

次にプリンターや材料の話をする前に、まずできるもの、構造体のご紹介をさせていただきます。

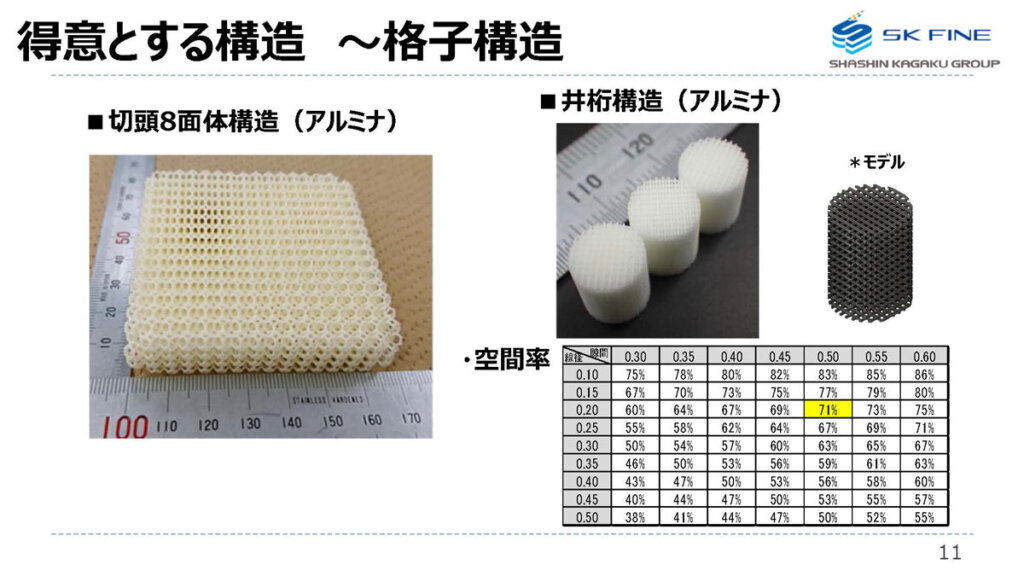

得意とする構造をいくつか定義しております。まずこういった格子状の構造体で、このような井桁構造が得意でして、線形や線間距離を自在に変えていただいて、空間率を制御できます。特に医療関係や、環境関係でお話が増えてきています。

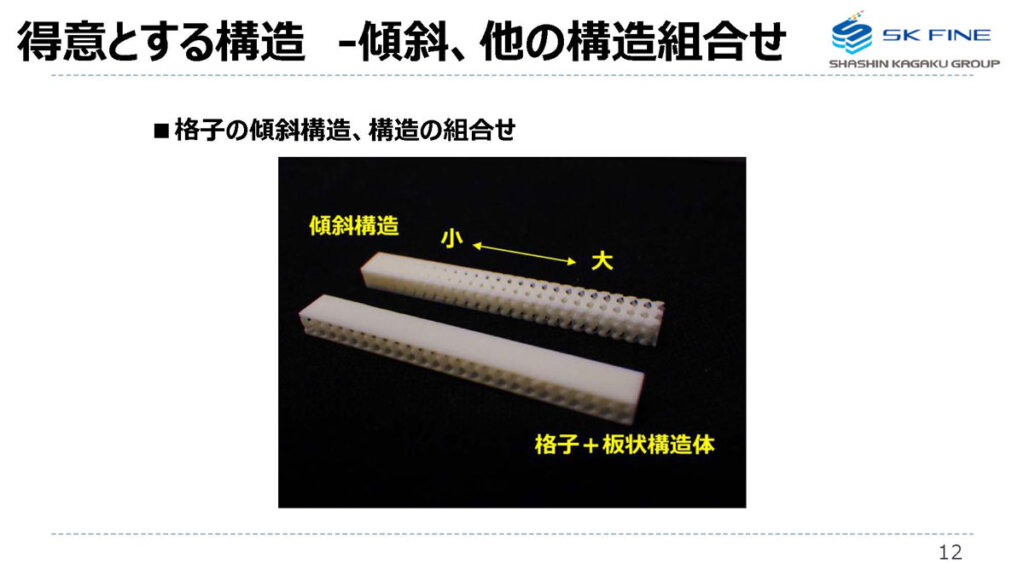

傾斜構造や、違う構造同士をつなげるというところで、こういった形で一つのセルの大きさが少しずつ変わっていくような傾斜構造や、あとは違う構造、これだと板と格子構造をサンドイッチにした異なる構造を組み合わせるということもできます。

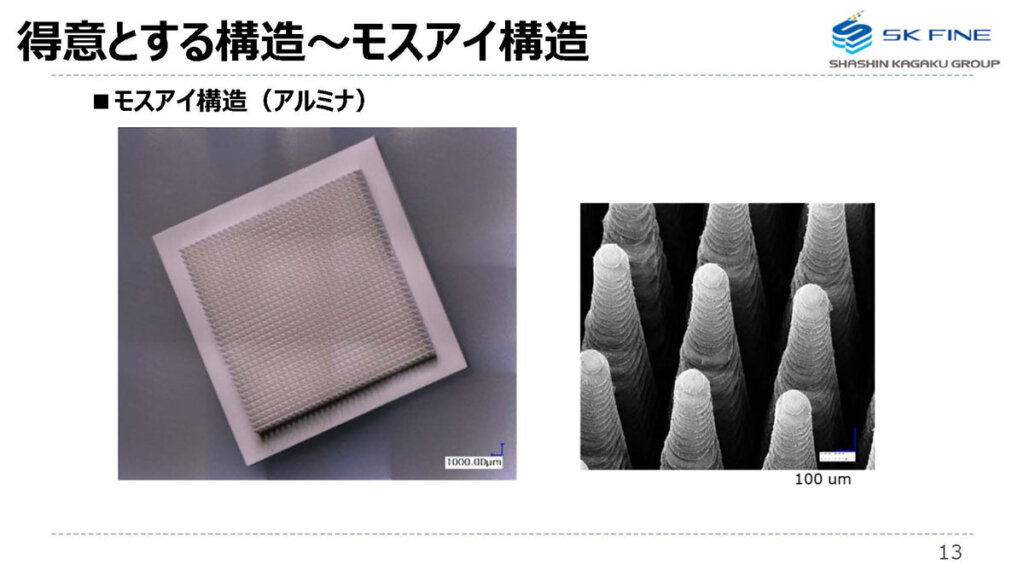

あと、モスアイ構造ということで、ピンが立っているようなものがありますけど、先端が80ミクロン程度です。

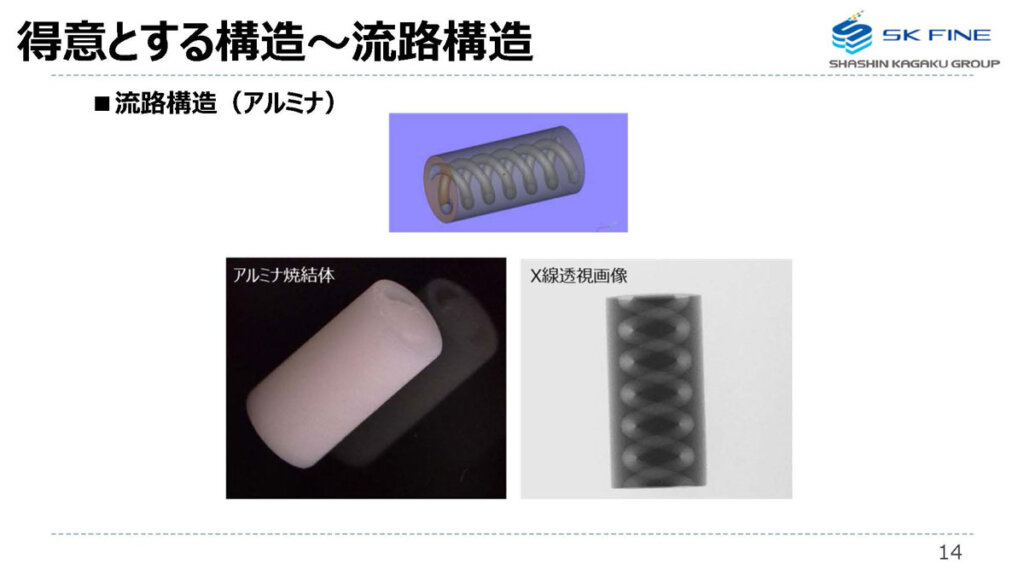

これは流路構造になります。

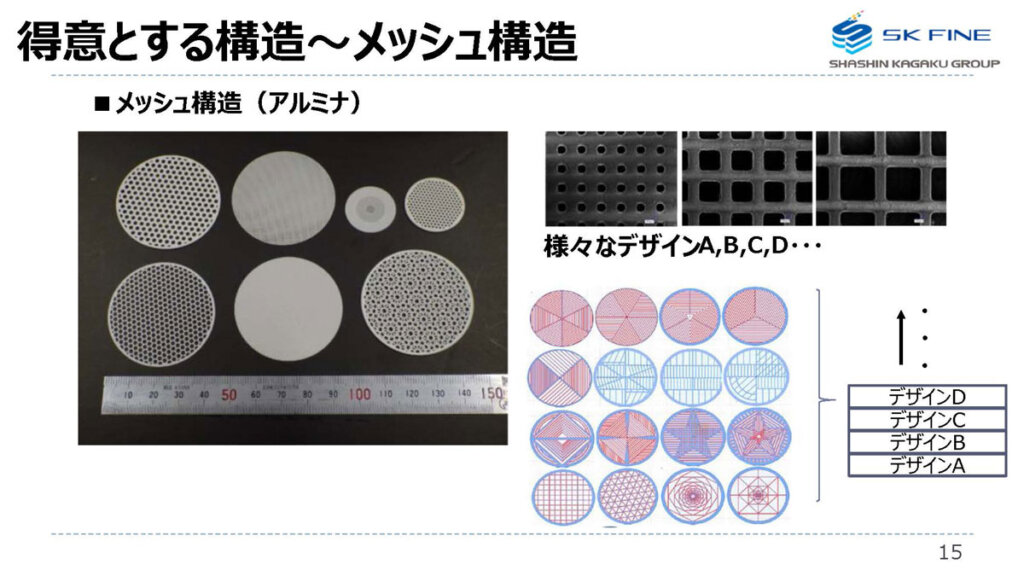

あとメッシュ構造では、二次元のものは今の技術でも作れますが、弊社ではデザインをZ軸方向にいろいろ組み合わせたり、傾斜をつけたりということが3D構造だとやりやすいと思います。この例ですと線幅が100ミクロンぐらい、線間も100ミクロンぐらいまであれば作れるとお伝えしています。

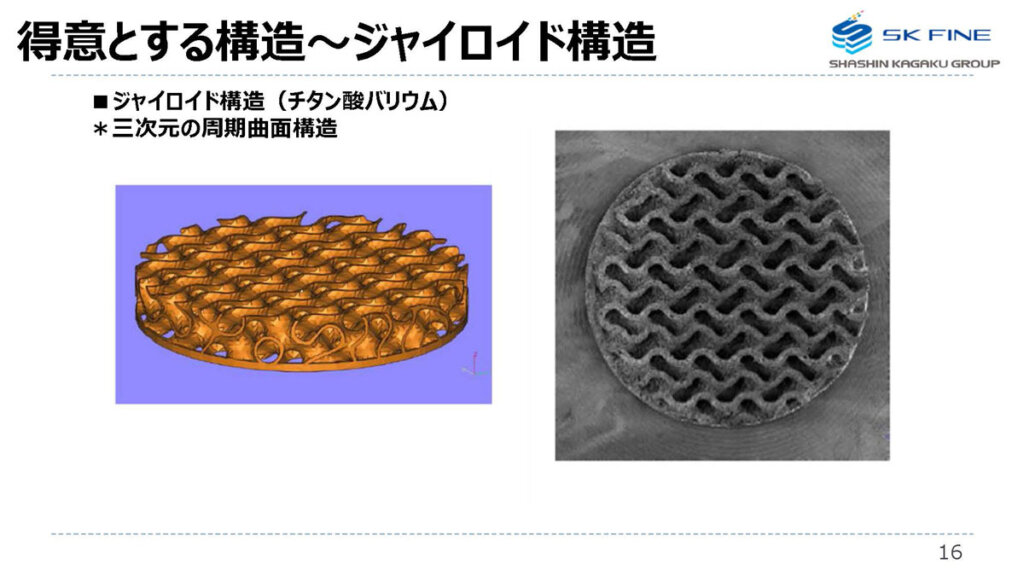

あと得意とする構造としては、複雑なジャイロイド構造、3次元の周期曲面構造と言われています。まだどんなところに使われるというお話は私の方では聞いてはないですが、論文などを見ますと熱交換器などで研究されているようです。こういった構造も得意です。

あと複数の材料を積層する場合はマニュアル作成になります。主にエレクトロニクス関係、特にセラミックと電極を交互に積層する製品に多いです。特に研究開発分野ですと、初期段階で電極の幅やサイズ、距離などのデザインを振る場合、いろんなデザインを一度に評価できます。

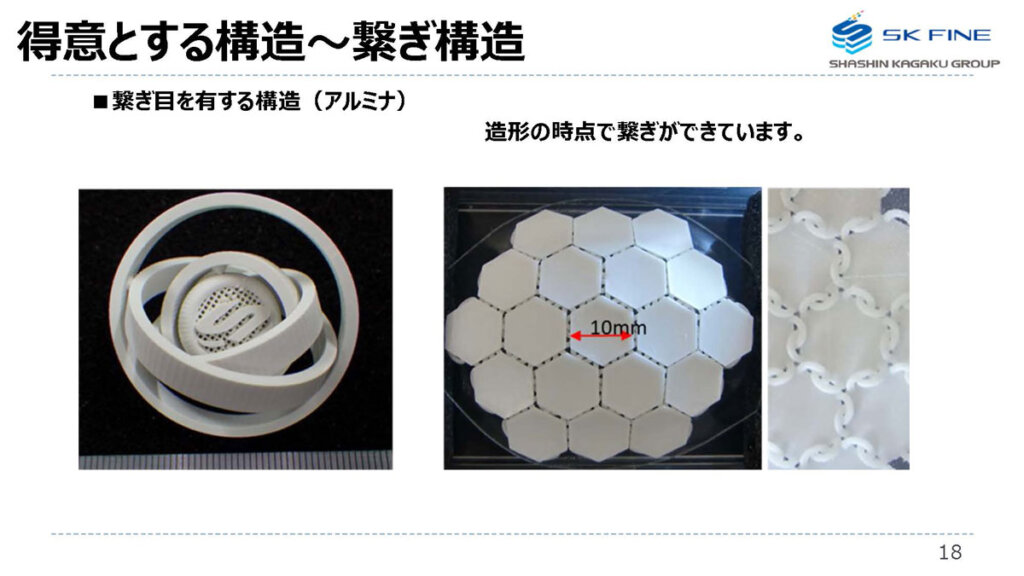

あとこちらは繋ぎ目のあるものになります。あとで繋いだりはしておりません。一度に造形したものになります。小さな六角形みたいなものをたくさん作って、貼り合わせて大きなものをつくるということも提案します。

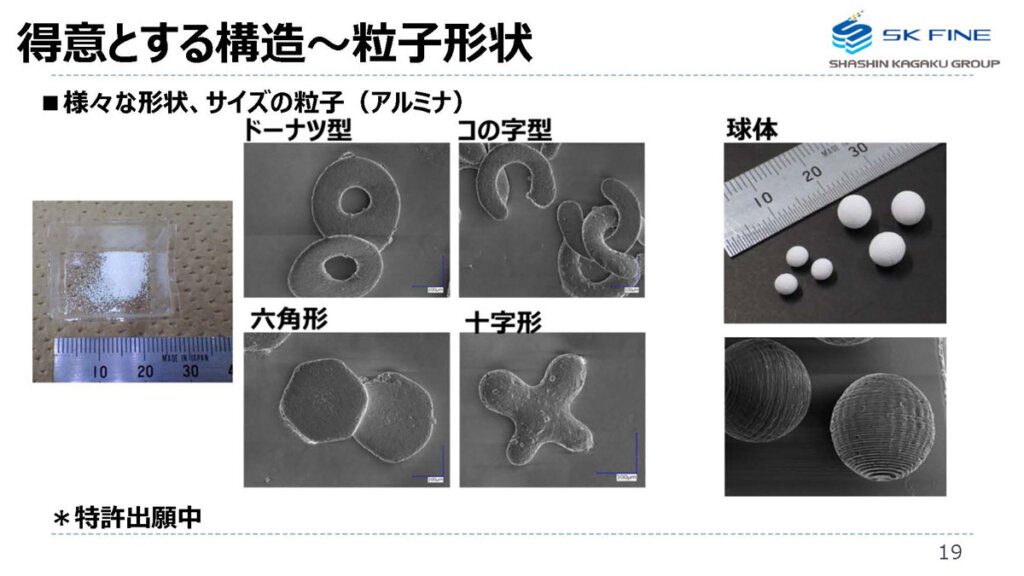

あとこちらの方は、左の写真のような粒子なんですが、実際形があるというところで、ドーナツ型やコの字などいろいろあります。サイズ的には、200から300ミクロンぐらいで、そういったサイズの形を持った粒子を作ることができます。あと右側は、少し大きな粒子とは言えないような大きさかもしれませんが、球体を作っております。こういった球体を作ることもできるんですが、積層造形方式をとっているので、どうしても階段状の積層段差と呼んでいるものができてしまいます。

得意とする構造の活用事例

こうした得意な構造を組み合わせて、放熱部品に用いられたり、いろいろヒートシンクのものや電極がついたものもあります。あと構造をいろいろシミュレーションして提案するサービスも始めました。

セラミック3Dプリンターを支える技術、プロセス、材料

ここからがこれまでの製品を作るための技術やプロセス、材料になります。これからこちらをご説明させていただきます。

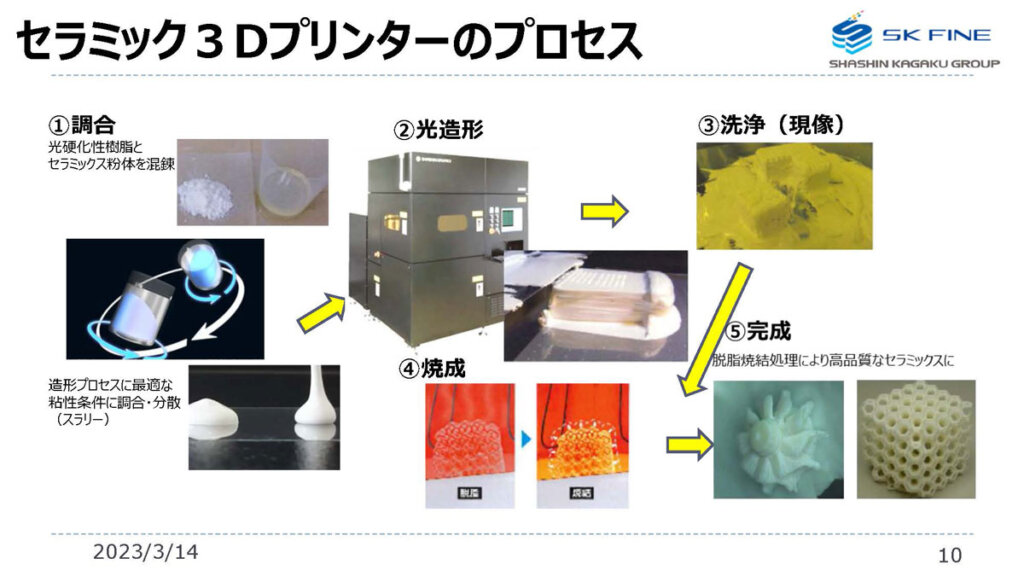

まずプロセスとしては調合からです。セラミックのパウダーとUV樹脂を混ぜます。実際には分散剤も入れたりしております。あとセラミックのところは、例えば金属系の材料などでも、当然このパウダーの部分を変えていくということもできます。

続いて、材料ですが、粒径が数10nm~数μmのものがあり、程よく分散させてスラリー化していきます。このスラリーを光造形装置に投入して積層体を造りこれを取り出して洗浄し、洗浄したものを脱脂、焼結していきます。それで製品は完成です。

装置の方式には2つありまして、レーザー描画方式はシリンジポンプからセラミックスラリーを投入して、ブレードで薄くスラリーを塗ります。それを一方でレーザー発振器355の波長のUV光が出ていきまして、ガルバのミラーを通して位置を狙って光を当てると、光が歪まないように間にレンズを搭載しておりまして、固めていくというのを10層、50層、100層と繰り返していきます。あと、ビームのエネルギーは可変が可能であり、固まりやすいものはいいのですが、固まりにくいものにつきましては少しビームのエネルギーを強くして固めております。同じ製品の中でも細かい部分と細かくない部分がありレーザースポット径を可変させて、効率よく描画します。

生産用のDLP方式、こちらは高速スキャン露光です。ここにありますように実際のスラリーの塗膜を形成する部分は全く同じになりますが、露光が異なります。こちらの方はDLPマルチヘッドシステムという4ヘッドを採用しておりまして、このヘッドがこのような形で動いていって2往復して、最終的に66センチ×60センチのエリアを全面露光できるということになります。

先ほどレーザーのタイプですと点で造形していくので、どうしてもベタ膜のようなところは時間かかりますがライン露光方式ですと、コピー機と似たようなイメージで早く描画できます。従来の10倍以上です。解像度、これはドットサイズという言い方をしていますが、21ミクロンということで、それほど微細さは犠牲にせずにスピードを上げていったものになります。

セラミック3Dプリンターの周辺装置

セラミック3Dプリンターの周辺装置についてです。セラミック3Dプリンター以外には分散装置が必要でして、先ほどの自公転攪拌脱泡装置、あとはどうしてもほぐれにくいものは3本ロールなども使用する場合があります。焼成炉は大気炉、1600℃のものを弊社では持っております。

受託造形フローにつきましては、最初に材料の検討をさせていただきます。これはお客様が指定される場合もあれば、我々の方でおすすめする場合もあります。その後スラリーの処方や分散条件、粘度の物性を詰めます。

あとは造形の条件を検討し、ここはレーザーの条件や塗布の条件を検討し、実際の3D造形という流れになります。図面は、お客様の方からいただいたり、我々の方で2次元から3次元の図面に変えたりと、そういったことをやっております。

当然3Dの造形をしていく中で、実際の製品だけではなく、周辺にガードやサポート材というものを配置したりしますので、形状を変えたりしてフィードバックが必要な場合もあります。こうして製品をお客様に納品します。

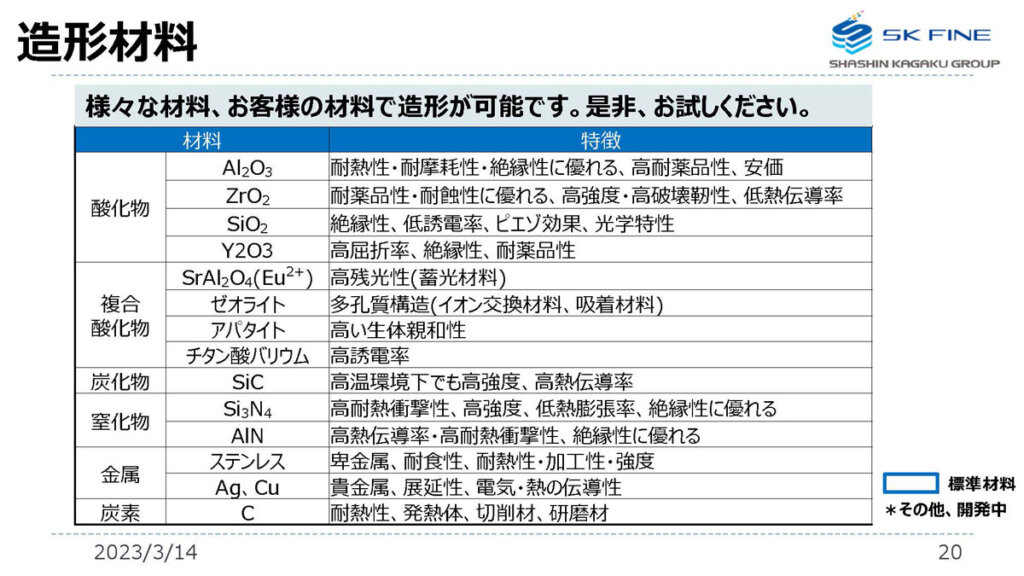

セラミック3Dプリンターの造形材料

続いて、実際の造形材料の話にいきます。様々な材料で造形できます。弊社の標準材料はアルミナ、ジルコニア、窒化アルミニウムですが、このほかにも実績があります。幅広くお試しいただいているところです。ただ何でも簡単にできるというわけではなくて、ここにある金属や炭素のような黒い物や、あと光を吸収するようなチタン系の複合酸化物や酸化物につきましては、なかなか苦戦しつつ造形評価をさせていただいております。

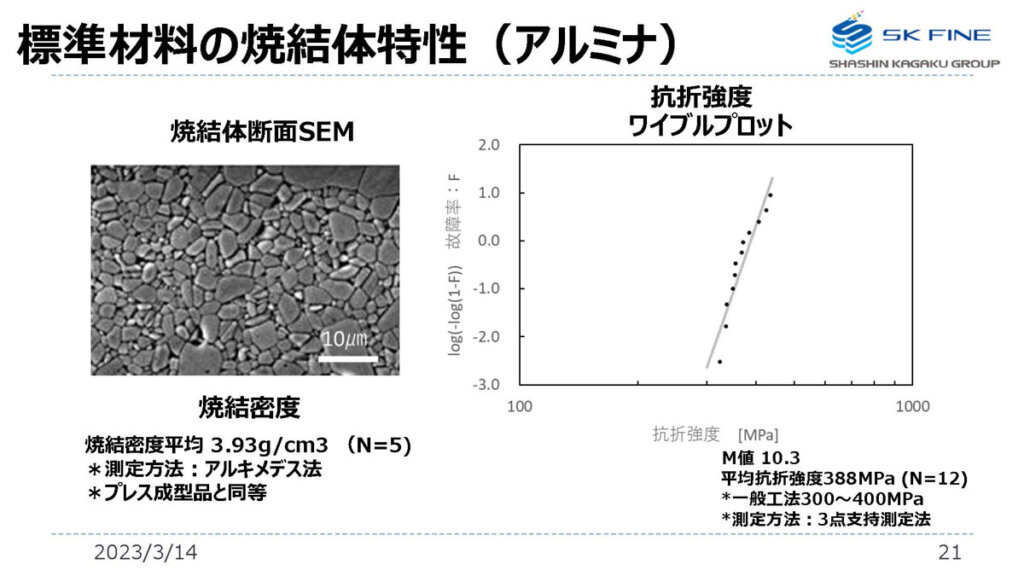

そうやって作ったものの強度の結果はこちらになりまして、従来工法と遜色のない数字が出ています。

ぜひ皆様の会社で、講演や社内展示会やワークショップ、あと声をかけていただきましたら、今だとWebミーティングなんかもすぐにできますので、どうぞお気軽にお声をおかけください。以上になります。

***

セラミック3Dプリンターに対する高い関心と質疑応答

ここまでエスケーファインの浅野氏によるプレゼンの概要を紹介してきた。光硬化性の液体樹脂とセラミック粉末を混錬し、泥状のスラリー化し、光造形方式で造形する。その後、焼成してセラミック部品を造形するという取り組みだが、形状が複雑でも造形コストに影響が少ないという3Dプリンターならではの特長を活かしたさまざまなモノづくりが可能になりそうだ。すでに医療分野や電気・電子分野での引き合いがあるということだが、その多くが先端研究であり、材料組成も秘匿性がたかい取り組みだというから驚きだ。

非常に興味深いセッションだったが、質問も数多く寄せられた。印象的な質疑に限って紹介したい。

***

質問:「焼結体の収縮率はどのくらいでしょうか?ぜひ試作をお願いしてみたいです。」

回答:一応2割ぐらい縮む、つまり1センチだったら8ミリになるということになります。大体の材料はそのぐらいになります。大体現状のセラミック製品はそのぐらいのケースが結構多いです。

質問:それは等方的に2割という理解でよろしいんでしょうか?

回答:若干、例えば84.1%と84.7%の違いとか、そういう若干の違いがXYZで出てきますので、そこはお客さんから完成の図面をいただいたときに我々の方で調整させていただきます。

質問:マニュアル操作で、複数の材料を積層して3層に盛ったりするというときに、電極も挟むといった話をされていたんですが、その電極は金属なんですか?

回答:いろいろやったことがあります。金属のケースもあります。それ以外の同じ酸化物同士のものもあります。

質問:難しい材料という意味合いで金属を最後に挙げておられて、せっかくのセラミックを高精細にできるとなると、多分金属との複合材とか接合積層というのが結構重要な技術になるのかなという気がしました。

回答:おっしゃるとおりだと思います。確かに現在、お客さんと一緒に開発中の部分もあります。課題はいくつかあって、今一緒に解決するように進めています。例えば硬化深度がなかなか出なかったりしますね。

質問:粉末の最適粒径というのはあるんでしょうか。

回答:今、特に大きく決めてはいないんですが、実績的には、50ナノぐらいから20ミクロンぐらいかなと。それより大きくなりますと、例えば1層当たり50ミクロンなのに100ミクロンの粒子が入っていたりすると、ブレードに当たってしまったりするので、そういう意味で一層あたりを超えない粒径である必要があります。

***

セラミック3Dプリンターに対する現場からの強い関心と今後のモノづくりへの期待

実際に飛び出る質問に、その背景にあるモノづくりを想像するのも楽しい。新しい技術に意欲的かつ慎重に評価する日本企業の取り組みは日夜続いていることだろう。こうしたセラミック技術による自由な造形が新しい価値を生む日が楽しみだ。

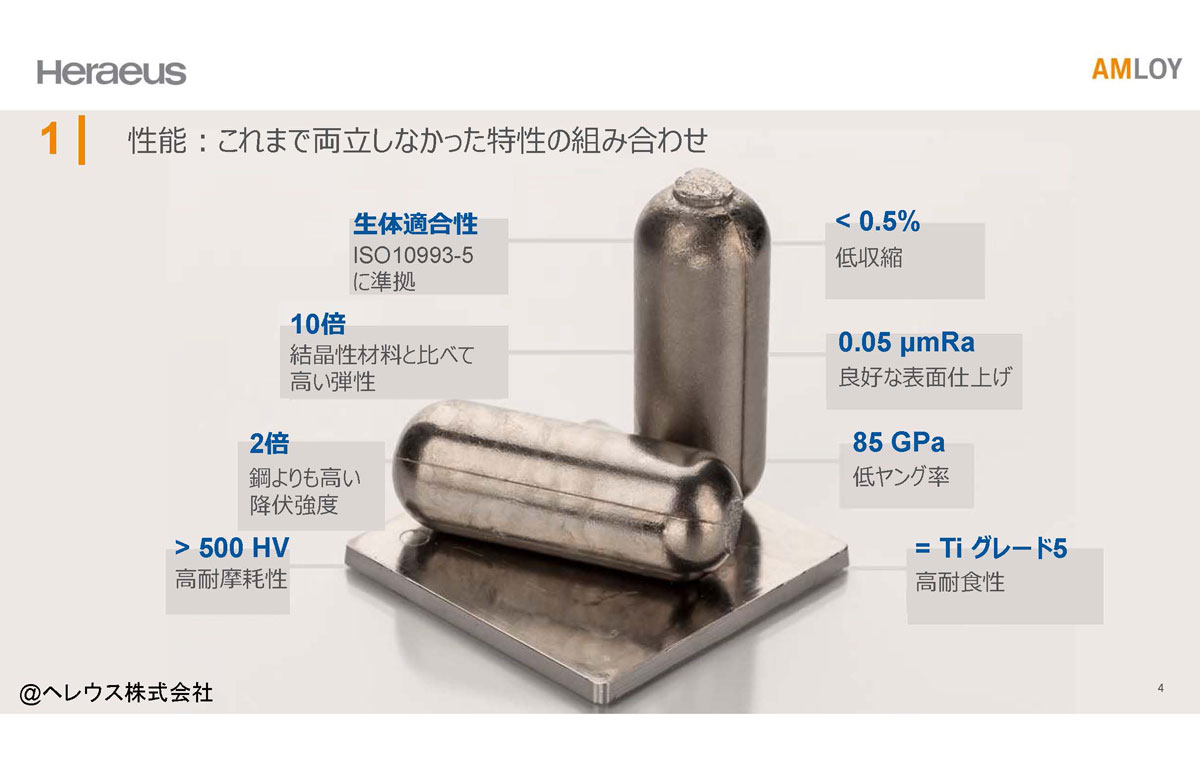

次回は、2022年のひょうごメタルベルトコンソーシアム技術セミナーの締めくくりとして、金属ガラスとも呼ばれるアモルファス合金を扱うヘレウス株式会社の講演を取り上げる。

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。