目次

コロナ禍の影響が低下し展示会参加の許可が下りた企業が増加

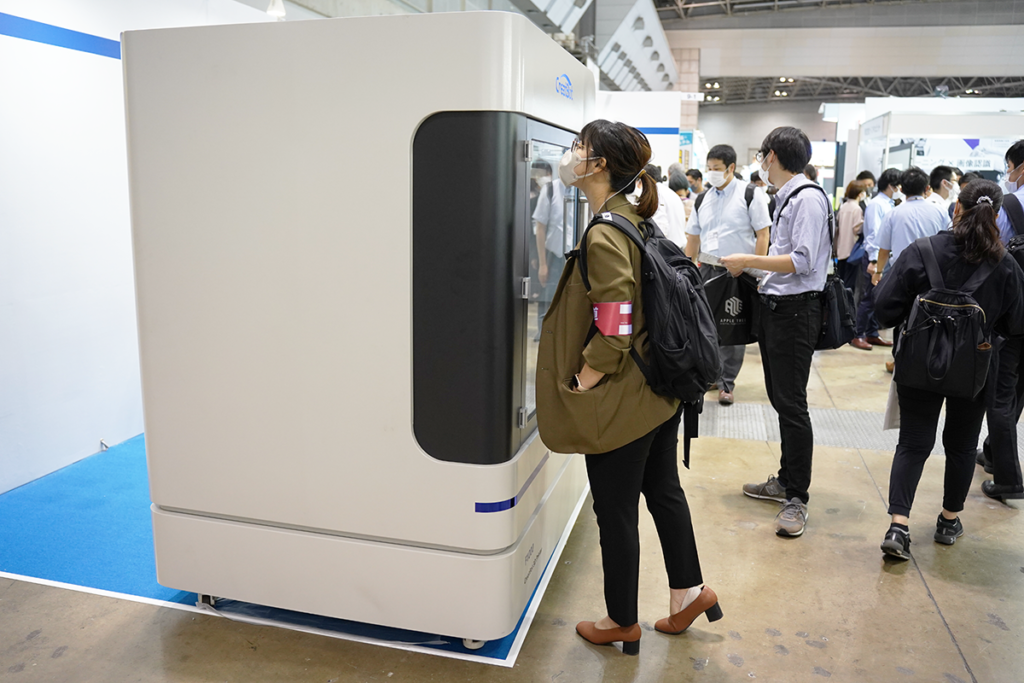

2022年6月22日~6月24日の3日間、東京ビッグサイトにおいて、次世代3Dプリンタ展が開催された。次世代3Dプリンタ展は、RX Japan社(旧リードエグゼビジョン)が開催する国内最大級のAM展示会だ。併設展として設計製造ソリューション展(DMS)、機械要素技術展があり、製造業従事者が情報収集に集まるため、最も集客力が高い展示会の一つだ。

>>関連記事:3Dプリンターをめぐる周辺領域での進化-次世代3Dプリンタ展レポート②2022年6月@東京

またコロナ禍で2020年2月以降展示会来場を所属企業から禁止されていた製造業従事者にとって、なんら参加に制約のない展示会は今回が初めてとなったことから、3日間で49,261人の来場者があった。

2022年6月開催の次世代3Dプリンターは「最終部品製造」と「造形領域の大型化」に注目

今回の次世代3Dプリンタ展で注目したいトレンドは大きく分けて2つ、「最終部品製造」と「造形領域の大型化」だ。すべてのユーザーが大きく動いたという状況ではなく、メーカーが対応した装置を出した状況なので、これから変わっていく兆しが見えたというレベルだが、古くから業界を知る人ほど、隔世の感を抱くのではないだろうか。シェアラボ編集部が見た変化の兆しの一部をご紹介していきたい。

最終部品製造を意識した製品群

最終部品製造を推進するために、材料開発に取り組む3Dシステムズ

「最終部品製造ができるように装置や材料の開発に取り組んできました。特にいまは材料開発に力を入れています。(3Dシステムズ 並木隆生氏)」

最終部品製造への取り組みに関しては、品質管理部門や納品先顧客企業との調整が高いハードルになっており、自社独自の判断基準を持てるかどうかが導入の分かれ目だという。流用設計が多い日本企業にとっては耳が痛い話だが、少量多品種製造を国内で行っていくためには避けられない壁かもしれない。

一台でも複数台でも稼働可能

最終部品用途で使える仕上がりを目指す

対候性に優れる材料も開発

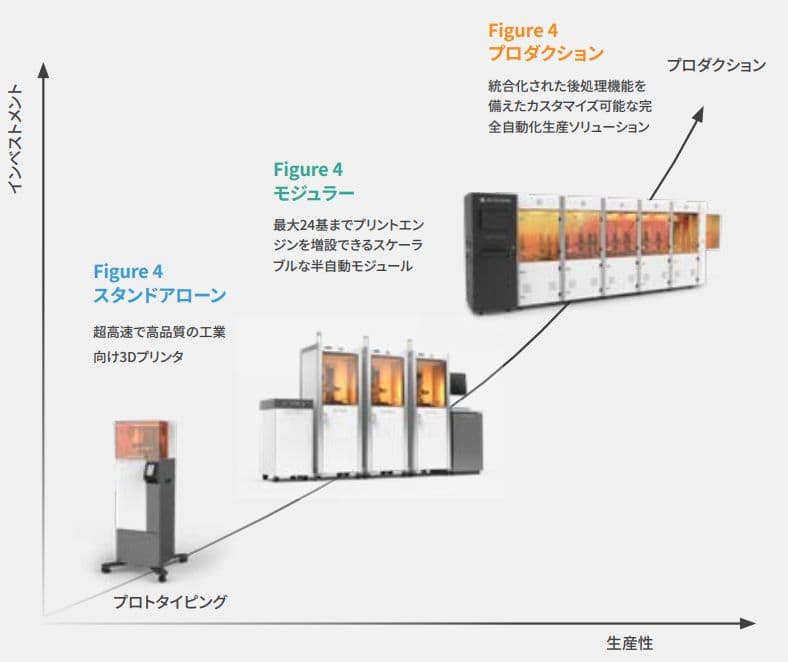

Figure 4は一台でも稼働するが、その真価を発揮するのは並列生産対応した場合だ。最終部品製造を現段階でのテクノロジでシンプルにスケーラブルに実現している。3Dシステムズでは、ロードマップを引いて、中量生産、大量生産にむけた製品ラインナップを提示している。

着々とユーザー事例を公表するCarbon

光造形方式で最終部品製造に実績があるのは米Carbonも同様だ。Carbonは光造形方式で部品を造形した後に熱処理を加えて強度を出す独自の製造方式を持っている。すでに米Addidasのシューズで数万個以上の部品製造を行っている。日本での展開に関しては、日本の材料メーカーJSR社が出資し、総代理店として拡販を行っており日本でのユーザー事例を着実に増やしている。シェアラボ編集部でも過去に紹介した、数センチレベルの小さな部品など年間10万個以上の量産実績を持つユーザー事例や、SWANSのスポーツグラスやJINSの眼鏡の製造にも採用されている。

展示の中では、長野県のサービスビューロ(受託加工業者)であるスワニー社がCarbonのM2プリンターを導入し中量生産に活用している旨の説明があった。

スワニー社はもともと金型設計に強みを持っているため、数百個レベルの生産には、ストラタシス社の3Dプリンターで簡易型を製造し、射出成型を行い対応してきたという。ただ簡易型の耐久性は低く生産量が増えると簡易型の再製造が必要なため、トータルコストでは一定以上製造する場合不利になる。そのため例えば1,000個以上数千個未満の生産にはCarbonの3Dプリンターを利用して対応するなどの取り組みを行っていく考えとのこと。展示ブースではドローンの造形サンプルが展示されていた。

新機種としてM3プリンターを上市したCarbonだが、担当者によると「今後も国内ユーザー事例を紹介していく予定」とのことで、引き続き目が離せない。

Formlabsの最終部品製造を見据えたSLS方式3Dプリンター

Formlabs(フォームラブズ)はアメリカの光造形方式の3Dプリンターメーカーだが、光造形方式は精度が高い一方、対候性が低い。そのため最終部品での用途が限られるという短所があった。これをカバーするために、Formlabsは独自に樹脂粉末をレーザーで焼結する最終部品製造を目指しSLS方式の3DプリンターFuse1を開発し上市している。複数機種の3Dプリンターを扱うブルーレインク社などのブースでその姿を見かけた。

粉末材料は、粉塵爆発や作業員の健康被害の危険性があるため、従来はエアカーテンや負圧のかかったクリーンルーム内の作業が必要だったが、Formlabsは独自の材料開発の結果、粉塵爆発のリスクを抑えた粉末材料を開発。オフィス空間でも利用できる安全性を確保したとしている。付帯設備や教育なども考えると導入費用は700万円台とみられる。

「SLS方式で、1千万円を大きく切る価格帯です。最終部品製造に利用できる装置だと思います。表面は完全につるつるには仕上がらないので、後加工は必要です。塗装すれば最終部品として通用するクオリティに仕上がります。(ブルーレインク 黒崎氏)」

表面を塗装処理することで、最終製品として利用できるレベルの強度と仕上がりを実現できるとして、自動車関連のアフターパーツを扱う独立系メーカーCodeTechCAM社が導入し、すでに独自部品をオンラインでも販売している。外車用インテリアパーツ、エクステリアパーツなど複数の製品が見受けられるが、金型を起こさないため少量多品種の製品開発が可能となった様子がうかがえる。

自動車のアフターパーツマーケットのように趣味性や意匠性が高い部品の需要が細分化して存在している市場では、3Dプリンターによる小規模な最終部品製造が可能になることが、大きな経済価値を生み出す可能性がある。その際、自動車メーカーのベースデータをもとに、カスタマイズビルダーが活発にデザインパターンを消費者と共有し、消費者のニーズに即して1個からでも製造できる状況が、もはや夢ではなくなる。製造装置として購入する場合もあれば、サービスビューロに製造委託する場合もあるだろうが、生産設備が低廉化することは追い風になるはずだ。

トヨタが採用を正式に発表したHP JET Fusionシリーズ

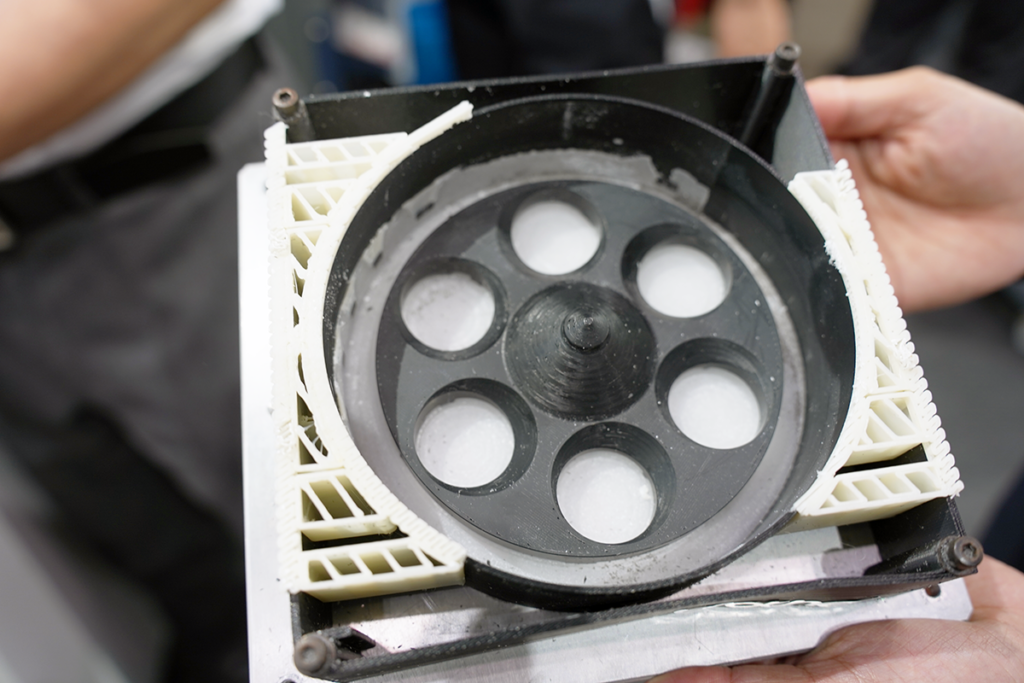

最終部品という意味で、忘れてはならないのが自動車業界の雄、トヨタ自動車が絶版車両の部品を復刻するGRヘリテージパーツプロジェクトで採用を正式に発表したHP社のMulti Jet Fusion方式の3Dプリンターだ。粉末材料をバインダーと呼ばれる接着剤を噴出しながら熱をかけ造形するHP社独自の方式で高い精度と強度をもった部品を造形できる。

中量製造に対応するデスクトップメタルの「Shop システム」がいよいよ販売開始

丸紅情報システムズのブースには、デスクトップメタル社の中量生産に対応した金属3Dプリンター「Shop システム」が展示されていた。実際に注文の受付を開始したということで、最終部品製造のための金属3Dプリンターでの製造を検討する向きには見逃せない一台と思われる。

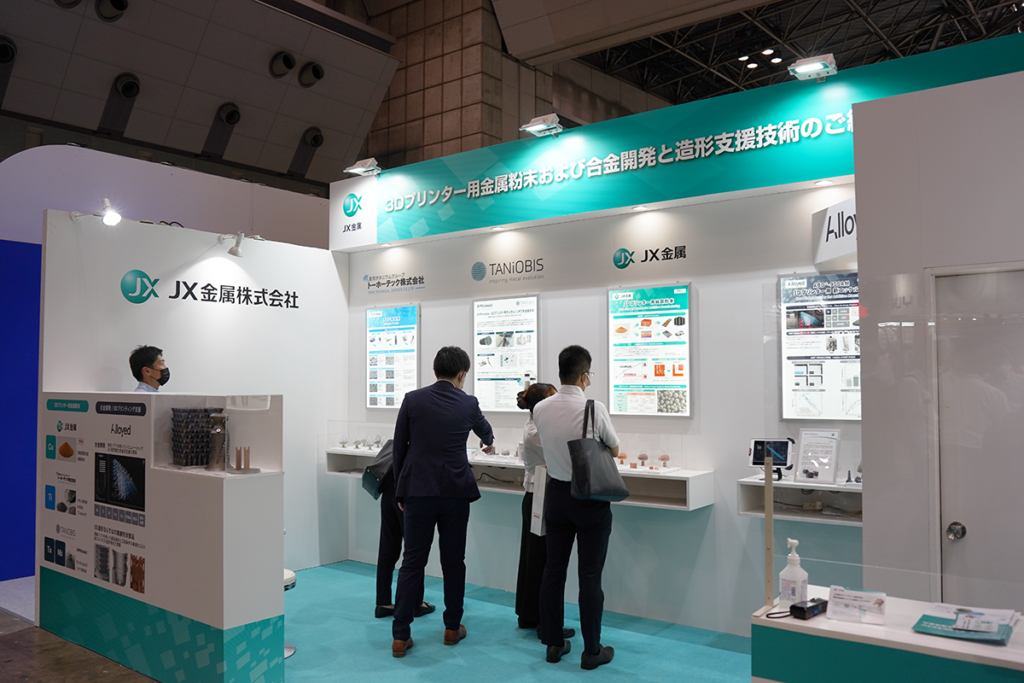

ユーザー企業が自社独自材料を金属3Dプリンターで使い始めている

JX金属のブースではJX金属グループの4社が共同出展していた。最近の状況を伺ったところ「数年前まではメーカー指定材料しか使えない状況が多かったが、メーカーからの汎用品開発相談以外にもユーザーの個別ニーズに対応した材料提供が活発化している。状況は変わってきた。」と市場の広がりに関して手ごたえを感じている様子だった。

樹脂3Dプリンターは造形領域の大型化が進む

次世代3Dプリンタ展で見えてきたもう一つのトレンドが、大型化だ。 3Dプリンターで造形できる部品のサイズを示す言葉に造形領域という言葉がある。この造形領域の大型化が大きく進展したのが今回の展示会だった。数年前の大型造形は、縦横30㎝角の立方体に収まるサイズを指していた。しかし今回は80㎝や100cmなど従来の造形領域を超える装置が複数台展示されていた。

エクストラボールド

12フィートコンテナに格納できる移動工場を実現できる付加製造装置『EXF-12』。エキストラボールド社が国内部品メーカーを取りまとめ純国産で製造しているとのこと。同社は投資家孫泰三蔵氏のほかVCなどから出資を受け、インドネシアをはじめ海外でも事業を展開予定。国内では2台が納品済みだが、昨今の半導体不足でバックオーダーがさばけない状態だという。(写真はエクストラボールド社代表取締役の原雄司氏)

インタムシス

強度に優れるスーパーエンプラを造形できる大型3Dプリンター。インタムシス社は中国の3Dプリンターメーカー。2000万円台。国内ではフュージョンテクノロジー社が総販売代理店を務める。

BigRep

独BigRep社の1m角を増益できるBigRep one. 1,000万円台で材料はオープン。国内の取り扱いは株式会社イリスが行う。すでに数十台の納入実績があるという。1m角の造形を実現しているBigRepが採用される意外な理由ー株式会社イリス

ストラタシス

米本社のストラタシス社も1m以上の造形に対応した機種を発売予定。国内価格未定。同社は膨大な資金を集め、イスラエルやドイツの3Dプリンターメーカーを買収し急速に製品ラインナップを増やしている。

クリエイトボット

システムクリエイト社ブースで見かけたクリエイトボット社製の大型装置。造形エリアが大きいため、装置も大型だ。

エス.ラボ

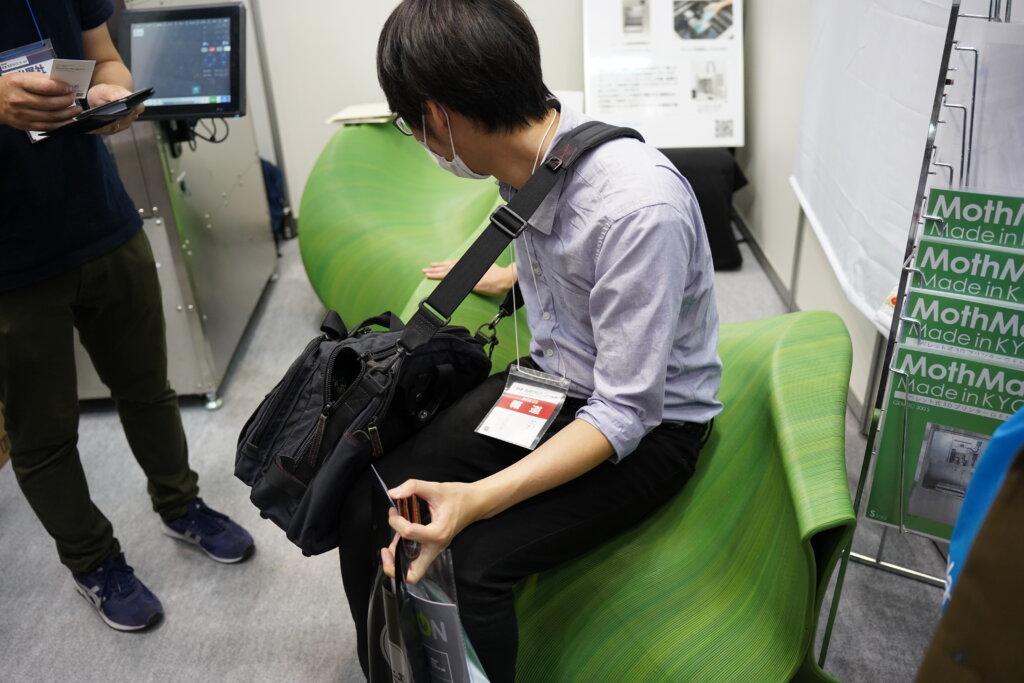

現在国内で最大規模の造形領域を誇るのは東京オリンピック2021の表彰台を3Dプリンターで造形したエス.ラボ社。300cm角クラスの造形ができる。エスラボ社はトヨタ自動車系樹脂加工会社豊田合成などの出資を受けている京都の独立系3DプリンターOEM。射出成型機や3Dプリンター装置の製造を行い複数の企業の装置を受託製造してきた実績がある。「国内企業が開発している3Dプリンターはごく少数ですが、私たちは国内で最も大きなものを造形できる3Dプリンターを作りました。このベンチを作った茶室と呼んでいる装置です。」(エス.ラボ株式会社 岡田佳記氏)

ユーザー事例も増加。着実にAM導入のすそ野は広がっている。

多彩なプレイヤーが日進月歩で製品リリースを行い、その成果を展示する展示会。今回取り上げたトレンドは、実態の一歩先を行くベンダー側の提案なので、一部の先進企業を除き、ユーザー企業側の取り組みはこれから始まるといっても過言ではない。だが数年前と大きく異なる点がもう一つある。ユーザー事例の増加だ。

以前は大企業の事例は機密で出せず、極端にハイテク産業の事例が多かった。そのため3Dプリンターは一部の先進企業のもの、という印象も拭えなかったが、コロナを挟んで展示会ブースを巡ると実名で企業事例が出ているケースが以前に比べ遥かに増えている。

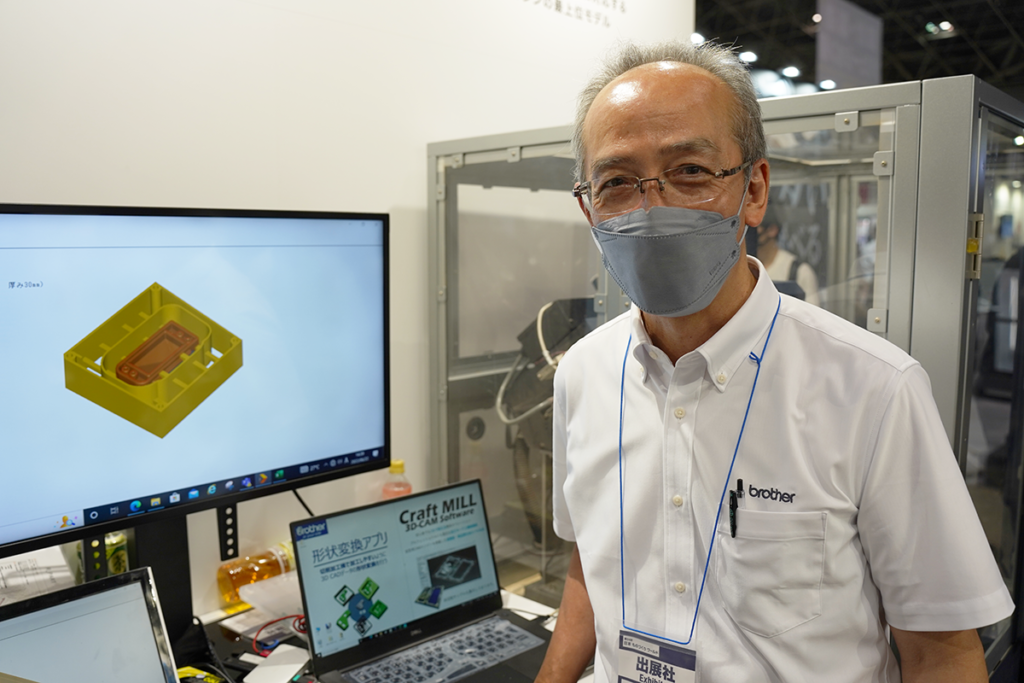

ブラザー工業の事例

ユーザー事例として登場するだけではなく、自社の経験を踏まえて、現場ノウハウが詰まったソフトウェアを参考出展している企業も登場し始めた。名古屋に本社を置くブラザー工業は、製品の試作を複数台の3Dプリンターで内製して大きな生産性向上を実現していたが、課題は後加工の手間だったという。

写真右のように、FDM方式の3Dプリンターには積層痕が残る。切削やパテ埋めなどの方法で加工を行わなければ、試作品としての使用ができない。しかしサポート材などを除去してしまうと、切削加工機にセットする際の段取りにまた工数が発生してしまう。ブラザー工業は、この手間を自動化し造形から切削工程に円滑に移行できるようにするソフトウェアを開発し、参考出展していた。

積層痕を切削で消し塗装する必要がある

開発を指揮した矢澤宏明氏(ブラザー工業)

切削加工機にセットする用に造形

3Dモデルをソフトウェアに読み込ませると、切削加工機にそのままセットできる枠を3Dモデル上に加え、切削してちょうどよく仕上がるように形状を変更する。そうすることで加工原点の割り出しなどの段取りを行う工数を削減できる。

こうした一度完成したデータを造形時に手を加えて、加工しやすくする工夫は造形者なら誰もが行っていることかもしれない。複数個を同時に造形する際にも調整を行うし、サポート材を減らすためにひと手間加えるなどの話もよく聞くところだ。今回は後加工を簡単にするための工程を標準化し自動化したというわけだが、地味ながら現場の工数を削減できる、非常に助かる点を自動化した様子が伝わってくる。

このようなユーザー企業側の事例や工夫が展示会でも多く見受けられるようになってきている。技術は日進月歩というが、一つ一つの変化は小さい変化だ。しかし総体として大きな動きにつながってくる。大上段に構える必要はないが、取り入れることができる点から取り入れ、日々改善を続ける中に真の3Dプリンター活用があるように思われる。

取材では多くの方にお話を伺い、たくさんの刺激を頂いたので、ここでは紹介しきれないトピックスもまだまだある。少し時間をいただきながら、折に触れご紹介していきたい。

関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。