2024年5月17日に東京で株式会社ストラタシス・ジャパン主催による、ストラタシスユーザーなど限定招待者会場参加イベント「ストラタシス・デー(Stratasys DAY)」が開催され、取材者としてシェアラボの伊藤、丸岡がご招待をいただき参加した。まずこの機会を与えていただいた株式会社ストラタシス・ジャパンの皆様と講演、参加をされた皆様にこの場を借りて感謝の意をお伝えしたい。まず、本イベントで印象に残ったことは、これまで海外メーカーの日本国内イベントでは海外本社員からの講演や製品紹介、また海外ユーザー事例が多く紹介される傾向にあったが、今回は全ユーザー講演が国内企業による活用事例紹介で、背景にはユーザーが初めから「作りたいビジネスや製品」を示し、ストラタシスがユーザーと共に解決に取り組んだ事実があり、メーカーにもユーザーにも「AMを製造に使う」「協働で課題解決する」という認識や意識の変化が見られたことであった。本イベントを通じストラタシスと国内ユーザーが示した日本の樹脂AM活用の進化と新たな価値について以下にお伝えする。(上部画像は「ストラタシス・デー」講演ステージ。)

目次

ストラタシス社概要

ストラタシス社(Stratasys Ltd.)は1989年にアメリカで「FDM方式」と称されるMEX(材料押出法)3Dプリンターの発明者であるスコット クランプ 氏により創業され、2012年のMJT(材料噴射法)3DプリンターメーカーObjet社との合併などを経て、現在AM基本工法5種の樹脂3Dプリンターおよび材料の世界最大規模のメーカーで、日本でも1992年に丸紅情報システムズ株式会社(現社名)が代理販売を始めて以来、多様な産業と用途で多くのユーザーが製品を活用している。

「ストラタシス・デー」講演と展示の要点

主催者講演

「ストラタシス 最新ビジネス動向」 株式会社ストラタシス・ジャパン 代表取締役 シャルマ スニール 氏

ストラタシス社はお客様それぞれが考えておられる夢や目標のために何ができるのか常に考えている。最近では3Dプリンティングが製造業界に浸透しつつあると認識している。AM産業の優れた点として、用途が様々な産業分野に分散し、成長が期待され、安定して成長していること。ストラタシスも広い産業のニーズに応える技術により各産業に積極的にアプローチすることで安定したビジネスモデルを実現し、ユーザーやパートナーに安定したサービスやソリューションを届けることを可能にしている。

日本のAM市場はすり合わせや安心安全のマインドが強い背景から、まだ世界的な存在感を示せていない。またコミュニティーも日本はメーカー主導で形成される傾向だが、欧米ではユーザー主導で所属先を問わないコミュニティーが形成され、情報展開が速いことも市場成長に寄与していると考えられる。

AM市場成長加速要因として、新型コロナウイルス禍で必要性が生じた代替サプライチェーンの構築、より安く信頼性の高い造形技術の向上、樹脂材料多様化と少量生産における投資対利益向上、軽量化のため金属から樹脂への置き換え、持続可能性、マスカスタマイゼーションなどがあると考えている。また製造現場では研究開発、健康と安全、パッケージングとロジスティック、オートメーション、点検・組み立ての現場で治具や工具が求められ、3Dプリンティングは容易に提供できる。

今後、少量生産から大量生産への流れにメーカーとして備える必要があると強く認識している。用途を中心とした観点に立ったオーダーメイドソリューションを提供するために、用途に特化したシステムと機能性、ユーザーからのフィードバックから対応できるソリューションの構築と製品開発を行っていく。力を入れているのは自動化と後処理、材料開発の加速、製造現場全体に対応するソフトウェアバスなどである。日本市場は2022年に持ち直したが2023年には国際経済や地政学的リスクの不透明さから落ち込みがあり、これから中国・インドの経済持ち直しから本来の成長、3Dプリンター出荷台数増加が見込まれ、日本がアジアAM市場のハブになりリードすることが望ましいのではないか。

要求が低い試作用途では中国の安価な3Dプリンターを使うユーザーも出てきているが、ストラタシスは高品質及び機能性を重視する用途需要をとらえ、製造への利用促進、ユーザーコミュニティーの構築、品質にこだわる製品提供し、日本のAM市場成長に貢献したい。

ユーザー企業講演

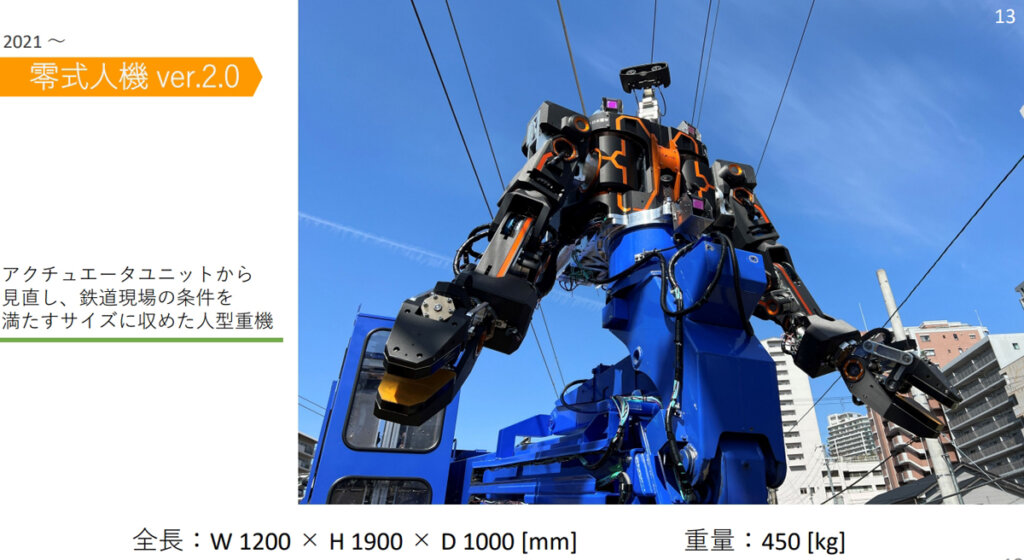

①樹脂FDM方式を用いた3Dプリント部品と金属のハイブリッド構造を有する人型重機の開発

株式会社人機一体 開発部 野村 方哉 氏

本社:滋賀県草津市

事業内容:力学ベースの先端ロボット工学技術に関する知財戦略立案、技術の社会実装に必要な製品コンセプトの企画提案、および試作機開発をパッケージ化したサブスクリプションサービス「人機プラットフォーム」を提供。それにより投資リスクを分散する形で企業の現場課題を解決し得る革新的製品開発を実現する。

まず、なぜ3Dプリンターを使うべきと判断したかについて紹介する。共同研究開発を行なっているJR西日本に、重作業・危険作業を減らして安全で働きやすい現場とするために、人による高所作業を機械化したいというニーズがあり、ロボットの活用を検討した。ロボットを導入するためには、専用機ではなく汎用機として、様々な用途・場所で使用したい、重量物を器用に扱いたい、不定型で緊急な現場課題に臨機応変に対応したいという要望を満たす必要があったが、線路内に入る重機には可搬重量制限があり、従来の切削加工ベースの製造手法では、大出力と高精度を実現するロボットを重量制限内に収めることは不可能だと思われた。加えて、各試作機をそれぞれ1年弱という短期間で開発してほしいという要望もあり、革新的な手法を導入する必要があった。そこで、これまで前例のない「重機としての大型ロボットへのAM応用」にチャレンジした。必要な大型部品を製造するために Stratasys Fortus 450mc を導入し、世界初の高所作業対応汎用人型重機「零式人機」シリーズの開発に成功した。この「零式人機」で培ったAM技術を基に、日本信号から2024年度中に製品化が成され、JR西日本の営業線にて使用される予定である。

「零式人機」の開発においては、ver.1.0で Stratasys F900 によって造形可能な最大サイズの部品をロボットに応用するノウハウを蓄積、2020年のver.1.2では小型化しつつ関節の強度部品を金属切削部品から可能な限りNylon12CF製のAM部品に置換し、両手による重量物の滑らかなハンドリングが可能な大出力・精度と軽量化を両立した。さらにver.2.0では、線路内に入る幅に小型化するためアクチュエータから改良し、重量制限をクリアして高所作業車への搭載を実現した。バージョンを重ねるごとにAM製造部品は増加し、トン超えだった重量を約 450 kg までに軽量化して、実際の線路上での作業を実現した。

ロボットの大出力化に対応してハードウエアが大型化するにつれ、パワーウエイトレシオが課題になる。強度部品の軽量化方法として樹脂AM部品を使用。中でも大型造形に対応し、高強度材料が使用できるFDM方式を選定した。3DCADとAMの活用によって、骨格と外装を一体化し強度部品化したモノコック構造に、さらに外観デザインも加えた上で、一括成形が可能となった。これがなければ、短期間での開発は不可能だった。また、インダストリアルデザイナーの znug design 根津 孝太 氏とオンライン上の共同作業で、機構設計と意匠・外観デザイン作業を進めることができたのも大きなメリットであり、開発期間短縮に寄与した。

3Dプリンターとして Fortus 450mc を選定したことで、大きな部品の後処理含めた部品製造が容易になり、骨格部品として(アルミA1050材と同等の強度を有する)炭素短繊維強化 Nylon 12CF 材料を用い、強度の異方性や造形精度を考慮した設計手法を構築した。例えば、設計断面形状は単純化してインフィル(内部網目構造)で軽量化、必要強度により密度調整し、短所を補うために積層間接着面積を維持したり、強度が弱い積層方向を金属で補強したり、精度の課題には設計上あえて隙間を作り、組立時にスペーサで調整する構造とする等である。また、樹脂部品をボルト締結する際に軸力や外力で破損する対策として、インサートナットや金属ワッシャを活用して強度不足を金属切削加工品とのハイブリッド構造で補完するノウハウを得ることができた。

質問と回答

質問:開発の苦労は?

回答:悩まされたのは金属とFDMの寸法形状精度の差で、樹脂部品が小さすぎて金属部品が入らないことも。3Dプリンターの特性を理解した上で、メリットを活かしデメリットを抑えるノウハウを蓄積している。これらのノウハウは、知的財産として「人機プラットフォーム」の仕組の中で共有し、汎用ロボットとして今後、広く製品に活用される。

②「フルカラー3Dプリントが変革するデザイン:新たな価値の創造」

株式会社日南 取締役デザイン本部長 猿渡 義市 氏

本社所在地:神奈川県綾瀬市

事業内容:操業時より「試作」を基幹事業とする一方で、製品開発に係るプロセスをトータルにサポートする「開発総合支援企業」として様々な分野でのデザイン、エンジニアリングサービスを提供。

デザイナーは3Dプリントに注目しており、時代の潮目がAMにやっと向かっている。日南は開発デザイン支援事業を行っており、Stratasys J850によるフルカラー造形活用事例を紹介。

NICHINAN CREATIVE BASEではAMの特性をより発揮できるよう様々な取り組みを行っている。例として災害時にも利用されているWOTA株式会社の水循環型手洗いスタンドWOSHの内部流路部品の試作実験用透明部品などにも活用。元々10パーツ組み立ての設計を1パーツ化して試作し、その設計を基に量産成形品は3パーツとなった。従来プロトタイプには樹脂光造形と切削を使っていたが、最近はJ850+後仕上げ処理が多い。プロトタイプカーでは、従来使われたFRPは型やガラス繊維の廃棄が問題となっていたため、型レスでできる大型MEXプリンターで造形後に段差後処理を行う、今までと違う方法をとっているが、後で切削するために設計形状で厚肉にしたり、切削用治具をはじめから設計したりしている。

今年5月末で導入から3年経過し、現在J850を2台、Fortus400mcを1台所有。導入までには試行錯誤し、最初に社内のワーキングチームを金型エンジニア、後処理技術者、デジタルエンジニア、設計など6名で作り、いろんな視点から自由に使う取り組みで1年間調査研究した結果、アイデアが出てつなぎ合わせると良いことが分かった。

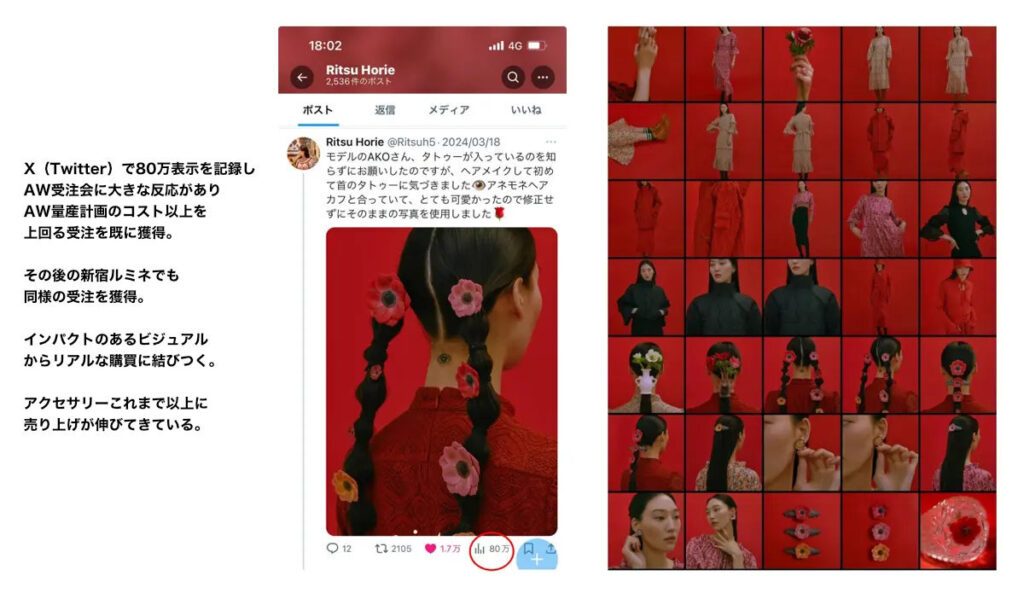

2022年に立ち上げた自社アパレルブランドritsuでは、既にイヤリングやボタンをJ850で作っている。

オリジナルボタン用に新しい型を作るには大きな生産ロット数が必要。J850であれば服地と同じ色でボタンを作れる。またイヤリングは軽いので大きくできる。例としてぶどうをフルカラー3Dスキャンしたデータからテクスチャマッピングして3Dプリントした。また、2024秋冬アクセサリーを開発し、SNSであるXで投稿すると80万回閲覧され、販売会でこれまでにない集客があった。

こういうビジネスにつながることでビジュアルとSNSのパワーを実感した。成功体験をもとに次のデザインに挑戦する。

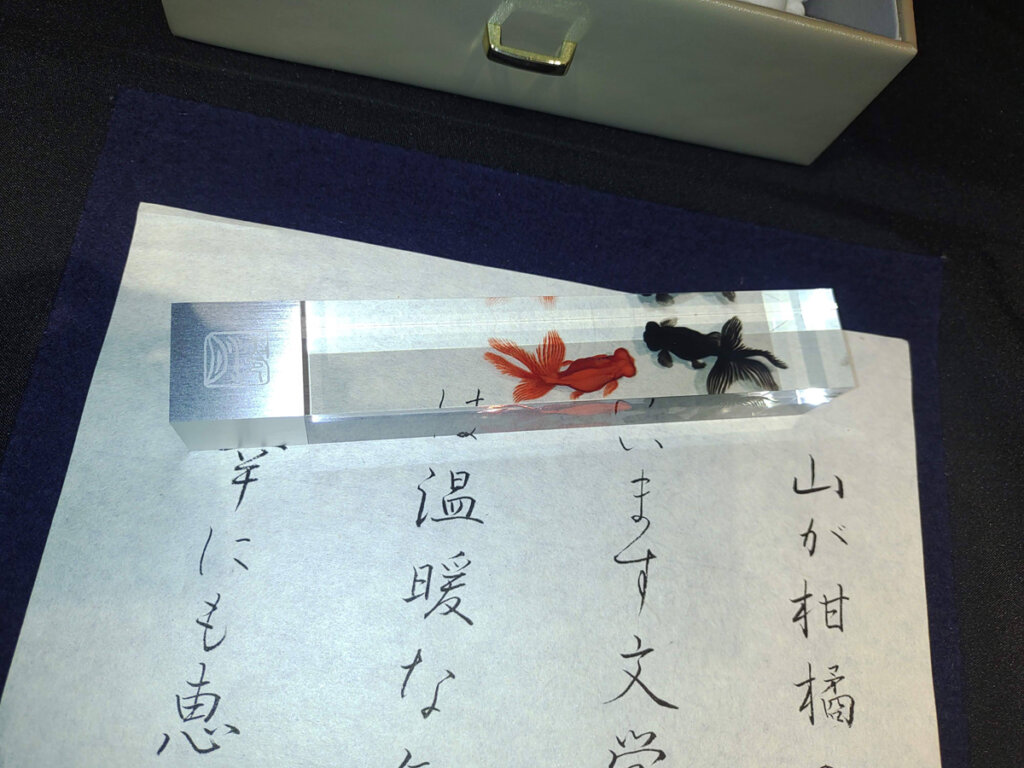

また、日本という文脈での製品として文鎮を開発した。

金魚をZbrushでモデリングし、J850 ULTRA CLEAR材料と多色材料により一体造形した。いいところはデータで1匹作ると、それを2匹にしたりカラーなどバリエーションが無限に作れる。そのことで、いくらで売るかなどビジネスの選択肢が増える。また樹脂だけでは重さが足りないのでアルミ切削・接着部品も追加した。

カーデザイン分野では、現在AIデザインを基に、スケールモデルをJ850プリント後、クリア塗装で製作。デジタル画面で見るよりいろいろな情報が伝わる。実用部品例では古いポルシェのカセットデッキを電動エアコンベントに置き換えた。可動ルーバー含め1パーツで造形。外観シボはAdobeソフトウェアで3Dデータ上に入れ、無塗装で完成。耐熱性含め納品1年後で問題なし。

AMの力はいろいろなビジネスを変えていくこと。フードデザインにも取り組んでいる。山形大学 古川 教授(シェアラボでの関連ニュース)とも連携。デザイン、データ作成、プリントが「好きな人」が全部できる人がいると良い。想いをカタチにする価値はこれから大事になる。Autodesk Fusionの日本ユーザーコミュニティーはアメリカに次ぐ大きさで、日本のAM産業もコミュニティーが大事。

(参考:上記事例を含む紹介動画チャンネル CURIOLAB https://www.youtube.com/@ncbcuriolab)

トークセッション

株式会社トライテック 代表取締役 竹崎 博 氏 CTO 黒岩 健宏 氏

本社所在地:大分県大分市

事業内容:独自開発した製鉄関連部品、土木関連部品などを製造・販売。また「不可能を可能にする」経営理念を掲げ、お客様の抱えている課題を調査・分析し解決に向けた提案等も行っている。また、近年では医療分野への参入も予定しており、新規事業への挑戦も積極的に取り組んでいる。

株式会社ストラタシス・ジャパン 金 大敬 氏

OPLYS 開発ストーリー動画の紹介

医療内視鏡洗浄ツール「OPLYS」をVPP(液層光重合法) DLP方式3Dプリンター Stratasys Origin Oneで速い開発が実現。加えて生体適合材料で量産化も可能で、今後多種内視鏡に合わせた製品開発販売も可能になり、今年11月に認可も取れて発売予定で年間10万個生産目指す。手術が短くなって医師にも患者にも利点がある。

Origin Oneプリンター導入経緯を紹介。長崎大学から、内視鏡手術中に頻繁に汚れるスコープレンズを引き抜いて洗浄し戻す時間が医師たちにとってストレスであるという課題をいただいて、樹脂も医療も経験がなかったが出来そうな直観があった。3年ほど射出成形で試行錯誤したがうまくいかず、最後に3Dプリンターで試作して出来なかったらあきらめるつもりだったが、まず光造形で試作したら出来た。ただ1本20時間かかり生産能力も不足しており、情報のアンテナを張っていたらOrigin Oneを知り、すぐストラタシスに連絡した。導入前に500本ぐらいテストし、4~5年経てばプリンターも更に高性能なものになると予測し「可能性を買う」ことで導入した。

最初の感想は細く長いものが出来るのか?だったが、Origin Oneなら合っていて、サポート構造がなくても出来ることが分かった。医療機器の材料認証には品質試験がありクリアするのは大変であるが、試行錯誤の末、今年の製品化までにはクリアする見込み。ただOrigin Oneの材料はISOの認証書類があったことで書類審査は容易だった。現在長崎大学と病院で臨床実験中。2次上市では10万セットの生産を見込んでおり、工場も新設しOrigin One を複数台導入する予定である。

開発設計では、流路が非常に細くてカーブしていることから、3Dプリンターでも難しい形状で、プリンターでの露光時間の調整も行って解決した。また長崎大学で動物実験を重ねており、次の実験までにどれだけトライアンドエラーできるかが課題だったが、濃度が高い開発ができた。ノズル出口は内径が0.1mm変わると洗浄性能が変わるが、実験で試すことができた。水やガスの条件と先端形状のベスト条件を見つけるのは3Dプリンターでなければできなかった。CAE解析も検討したがプリントして実験したほうが早かった。また手術中に内視鏡から外れることは絶対避けなければならず、保持力も様々試せた。

参加を終えて

ご講演頂いた3企業のAM活用事例には下記の共通点があった。

- 全く新しいことではなく、自社の強みや人材、経験を基にビジネスを広げる、または新しい価値を提供する動機や「作りたい製品」が先にあり、それを実現する手段としてAMを活用している。

- AM活用に際し3Dプリンターや材料の選定の段階から自社の「作りたいもの」を3Dプリンターメーカーに示し、メーカーと協働してお互いの知識や技術を高めながら進め、またメーカーも一方的に受けるだけでなく、個々に違う課題や要望を理解し解決策を提案している。

- 個々の課題解決や要件定義に適した3Dプリンターと材料を選定したうえで、その工法や材料の長所短所を知り、その長所を生かし短所を補う3D形状設計、および造形後仕上げ加工ができる人材を育て、仕上げ加工から遡った形状設計を行っており、正にDfAM(Design for Additive Manufacturing)を実践されている。

上記のようなユーザーとメーカーの関係や協働は海外のAM活用成功事例でも多く見られる。一方、日本では「お客様と売り手」の意識から生じる「壁」や、情報発信や対話の不足からお互いの理解がすれ違うことなどの背景から、これまで一般に知られる事例が少なかったようだが、ようやく日本でも明らかに増えてきており、今後AM活用のカギとされる「関係者間との対話」が増えるきっかけを提供いただいた良いイベントであった。

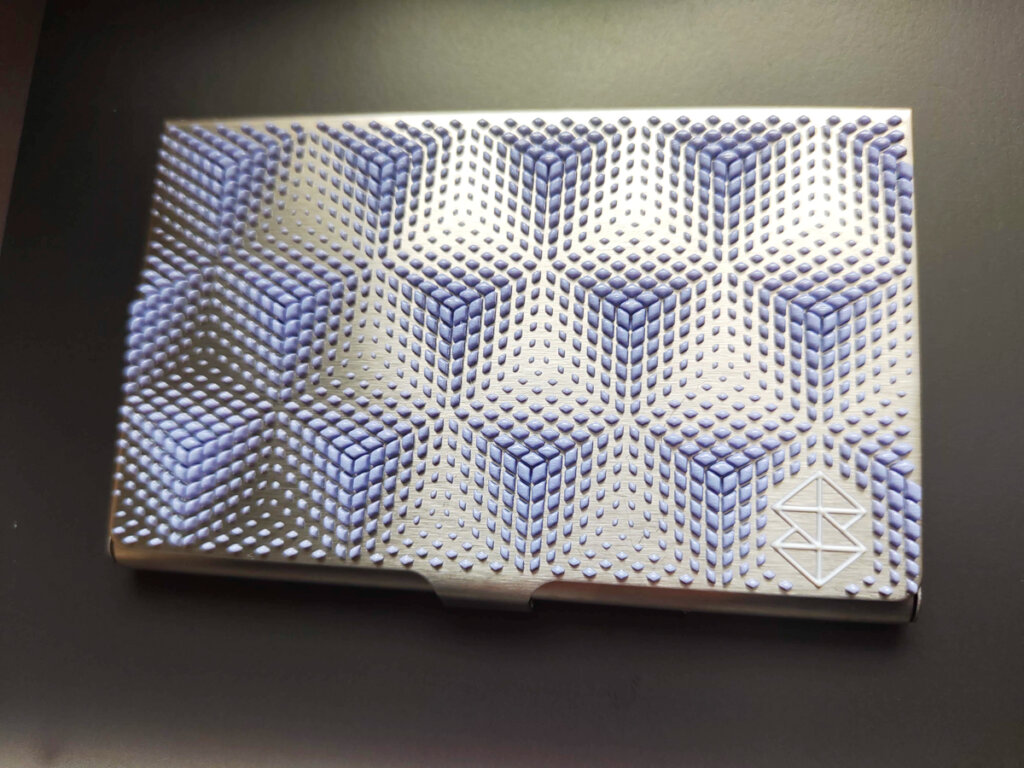

最後にお伝えしたいこととして、ストラタシス・ジャパンから参加者に下の写真の名刺入れが配られた。

ストラタシス・ジャパンの方に直接うかがったところ、これは社員の方がデザイン、3Dデータ作成され、J850により平面金属板の上に直接フルカラー3Dプリントして作られたとのことで、このような独特な見た目と触感の加飾により「新たな製品価値」を作る良い例を示していただいた。このような技術を含め、今後もストラタシスが「個別の課題解決」に応える技術、材料、製品、サービスを提供され、ユーザーとの協働を増やされていくことに期待したい。

ストラタシス社の関連記事

今回の取材に関連するものとして、これまでShareLab NEWSが発表してきた記事の中から3つピックアップして紹介する。ぜひあわせてご覧いただきたい。

設計者からAMソフトウエア・装置販売ビジネスに20年以上携わった経験と人脈を基に、AMに関わるみなさんに役立つ情報とつながりをお届けしていきます。