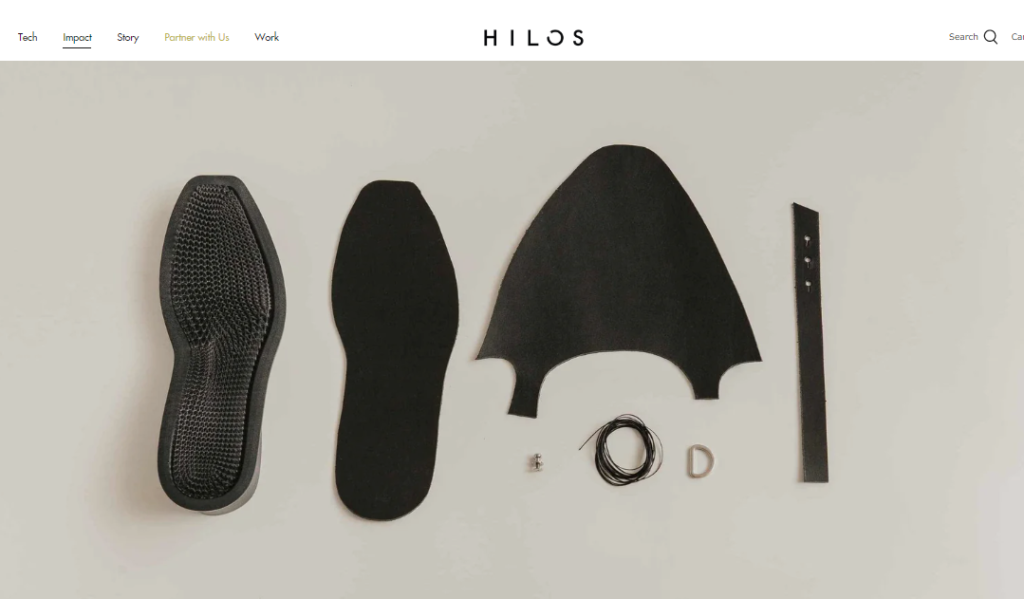

Nikeの元幹部らが、環境に配慮した3Dプリントシューズを開発するスタートアップ企業「Hilos」に300万ドルを投資したことを発表した。出資者は、Nikeの元最高執行責任者であるEric Sprunk氏をはじめとした5名である(画像はHilosサイトより)。

目次

3Dプリンターでサステナブルを実現するシューズブランド「Hilos」

Hilosは、環境にやさしい3Dプリントシューズを開発するスタートアップ企業だ。ファッション業界にサステナビリティへの配慮を持ち込もうと、リゾート地などで履くような洗練されたデザインのサンダルを製造している。

完全受注生産で生産されるリゾート風サンダルは、アウトソール、ミッドソール、インソールが一体化する用形で設計されており、内部はラティス構造。クッション性、省材料設計にも配慮されている。ソール部分を3Dプリンターで造形した後に、木目柄に塗装することで、写真や動画で見る限り3Dプリンター製であることを全く感じさせない。

使われている3DプリンターはHP社のMulti Jet Fusion5200で、TPU材料をもとに18時間で10足以上のソールを造形している。 Multi Jet Fusion(MJF)法は、粉末床溶融結合法と呼ばれる造形方式の一種である。

Hilosのサステナビリティへの取り組み

ファッション業界は大量生産、大量破棄が日常化している業界だが、その最たる存在がシューズだ。形状・サイズ・柄などで、多数のバリエーションを用意しなければならない。Hilos社によると毎年およそ240億足以上の靴が製造され、5分の1程度が売れ残り、直接埋立地に破棄されているという。

以下のシューズは、「Hilos」が「Helm」というブランドと提携して製造したものである。従来のスリッポンミュールシューズと比べて製造工程が360ステップから12ステップに短縮され、製造部品は65個から5個に削減された。これにより、製造過程における水の無駄を99%削減し、C0₂排出量を48%削減することに成功している。

近年の靴は、アウトソール・ミッドソール・インソールを個別に製造して重ね合わせる「レイヤード構造」で作られていることが多い。

一方、3Dモデルの設計時に1つの部品としてデザインすることで、一体造形が可能になる。材質が同じであれば、破棄する際のリサイクルも容易になる。過剰生産と材料の無駄を削減しながら、リサイクルまで見据えたモノづくりを始めているのが「Hilos」の3Dサンダルだ。

アッパーまでも完全に造形する取り組みも挑戦が始まっているが、ソールを一体造形する「Hilos」はその具体的な取り組みだと言える。

オンデマンドのマスカスタマイゼーションを実現

3Dプリンターを最終部品製造に活用できれば、受注した製品を受注分の数量だけオンデマンドで製造できる。

売れ残ってしまった靴がリサイクル工程に回されないのは、接着剤で強固に張り合わされた革や樹脂でできているシューズの分解が難しく、リサイクルにかかる手間やコスト負担が大きすぎるためだ。オンデマンド生産を取り入れ、受注後に製造することで、こうした常識を変えようとしている企業が注目しているのが3Dプリンターによるシューズ製造だといえる。

デジタルなモノづくりを実践できるわけだが、それぞれ異なるデザインやサイズもデジタルなワークフローで受注管理し、3Dプリンターで生産することでマスカスタマイゼーションを実現できる。こうした取り組みは今後もコンシューマー製品分野で取り組みが行われることだろう。

3Dプリントシューズの関連記事

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。