業務用3Dプリンターがさまざまな業界で用いられるようになっています。なかでも樹脂3Dプリンターは、今まで金型が必要な加工法ではコストが見合わなかった少量多品種の生産をカバーできるため、樹脂材料の用途を広げる役金属3Dプリンターの技術開発が進むと共に改良が進められ、費用対効果が高まることによってさまざまな産業で採用されるようになってきました。従来の金属加工に比べて造形できる部品の形状自由度が高く、少量生産にも対応しています。これにより、試作品製作のハードルが下がるため、製品検証の精度が上がり効率のいい開発に繋がります。

この記事では、金属3Dプリンターの各造形方式について、それぞれの特徴や対応している材料、また代表的な用途について解説します。

目次

金属の種類

金属 (9種類)

(ステンレス鋼/ニッケル/インコネル/チタン/アルミニウム/コバルトクロム/マルエージング鋼/純銅/タングステン)

金属3Dプリンターの代表的な材料は、上記の9種類です。ただし、造形方式や3Dプリンターの種類によって対応している材料、対応してない材料があります。また、上記以外の材料に対応している場合もありますので、導入の際はメーカーに確認することが重要です。

また、金属3Dプリンターの材料は一般的に入手できるものではなく、プリンターメーカーが用意しているものしか使えない場合があります。別のものを使ってしまうと故障や不良の原因になってしまうため、注意が必要です。

それぞれ材料によって用途が異なっており、鉄鋼系やアルミニウム系の材料は幅広くさまざまな部品の用いられます。一方で、チタン系やインコネル系の材料は、その機械的特性を活かして航空機や自動車関連などに用いられるのが一般的です。

それぞれの材料に関して「3Dプリンターの材料(金属・その他)」で詳しく説明しています。

>> 「3Dプリンターの材料 金属・その他」を読む

造形方式とその特徴

3Dプリンターにはさまざまな造形方式があります。そのなかで、金属の材料に対応した代表的な5種類の造形方式について、メリットやデメリット、どのような造形物に向いているかを解説します。樹脂材料に対応している造形方式でも、加熱する際の温度や材料を溶融・硬化させる具体的な方法は異なる場合があるため、注意が必要です。

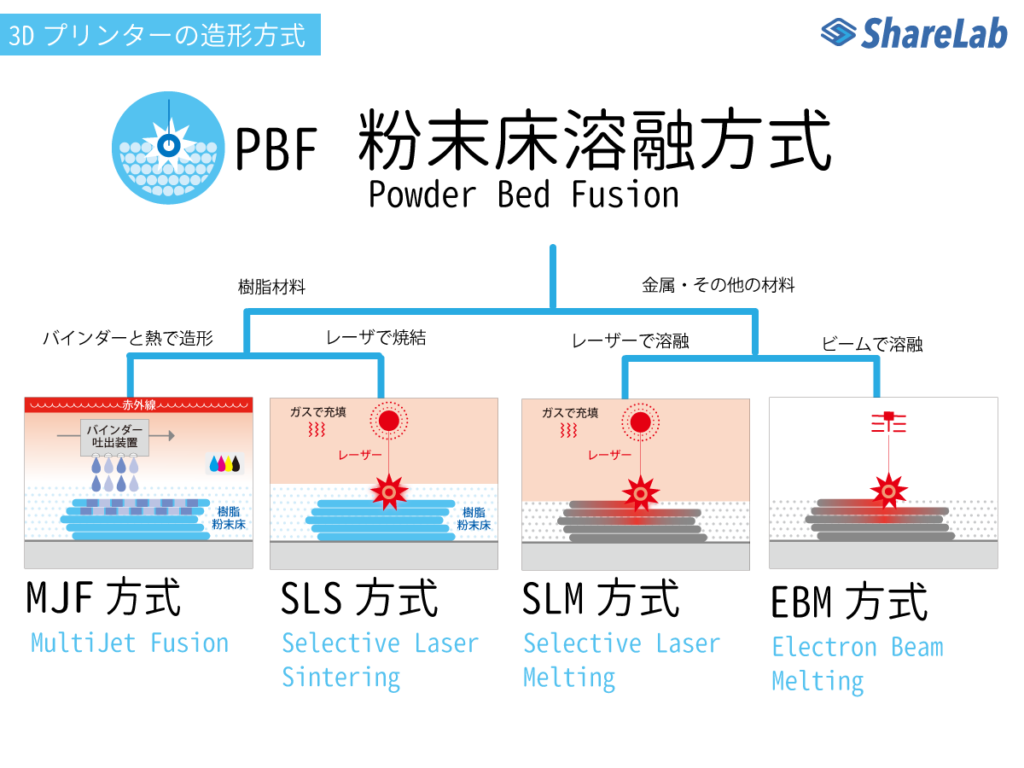

①PBF(Powder Bed Fusion/粉末床溶融結合法)

扱う材料

ステンレス鋼、ニッケル、チタン、コバルトクロム、タングステンなど

特徴

金属3Dプリンターでもっとも多く採用されており、多くのメーカーが対応している設備をリリースしているのがPBFです。敷き詰めた金属粉末に対して、レーザーや電子ビームを照射することで、照射部分の材料を溶融・硬化させる造形方式です。

PBFのメリットは造形精度が高く、サポート材が不要なため造形の自由度が高い点です。また、レーザーや電子ビームを用いることで、融点の高い金属にも対応しています。一方でデメリットとしては、設備が大がかりになってしまい導入コストが高い点と、造形速度が遅い点が挙げられます。

これらの特徴から、融点が高い金属を用いる必要がある場合や高精度の試作品が必要な造形を行う際には、PBFを用いるといいでしょう。

>> 粉末床溶融結合法(PBF)の詳細はこちら

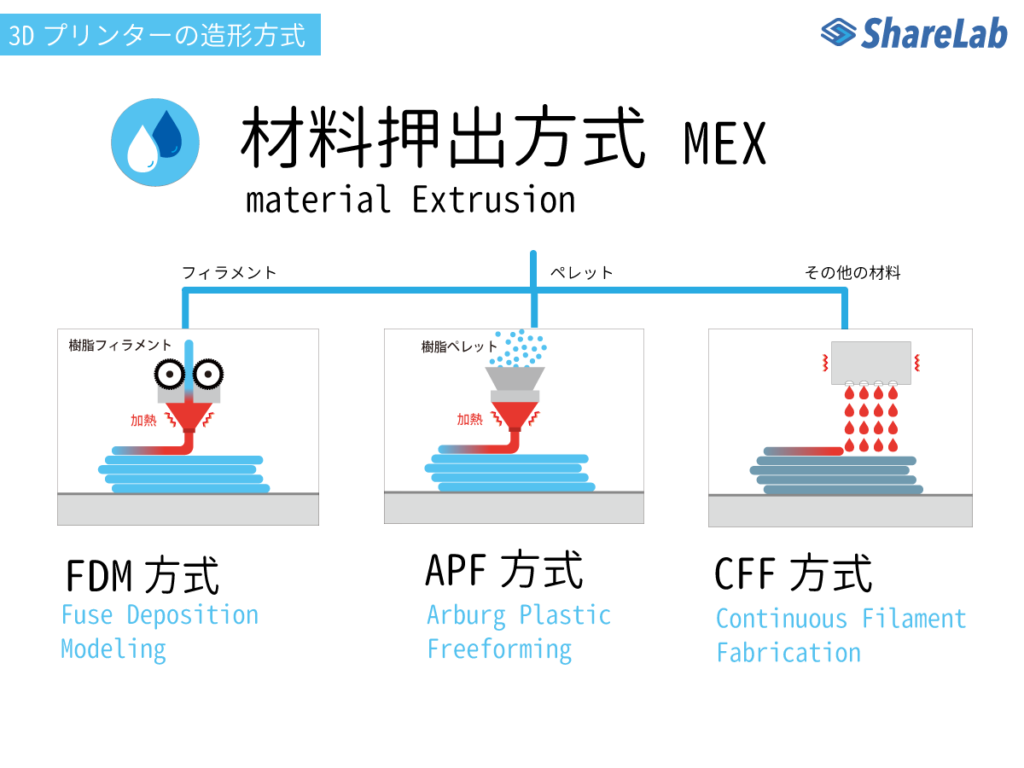

②MEX(Material Extrusion/材料押出方式)

扱う材料

—

特徴

MEXは樹脂材料にも用いられる造形方式ですが、金属材料の場合には樹脂材料を用いる場合よりも工程が多くなります。材料を押し出して積層するこの方式では、金属粉末を熱可塑性樹脂に混ぜて用いる必要があります。押出による造形後に部品として完成させるためには、樹脂材料を取り除く目的で焼結させる工程にせねばなりません。

MEXは、高強度で高精度の金属部品を従来のPBFよりも短時間で造形でき、熱可塑性樹脂に混ぜているため、金属粉末が飛び散ることによる粉塵爆発の心配もありません。また、導入費用が安価な点も大きなメリットです。デメリットとしては、熱可塑性樹脂が必要な点や造形後に焼結の工程が必要であり、手間がかかる点が挙げられます。

短時間で高強度・高精度の部品を造形する必要がある場合で、導入予算がそれほど潤沢でない場合には、MEXを選択するといいでしょう。

>> MEX(材料押出方式)の詳細はこちら

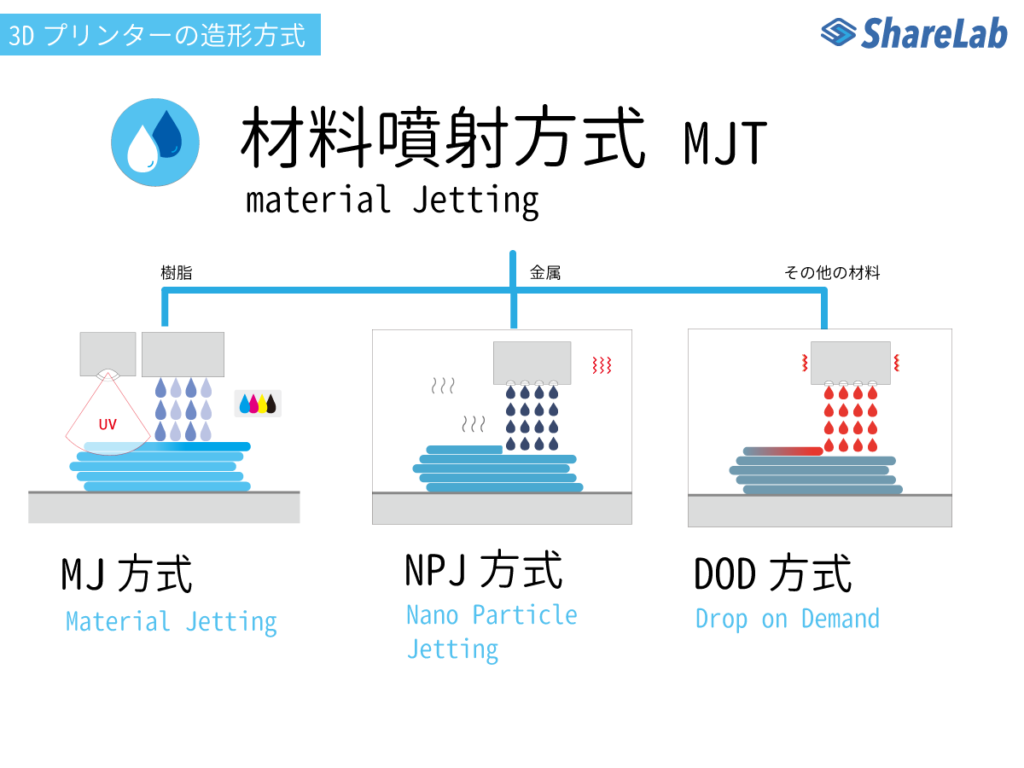

③MJT(Material Jetting/材料噴射方式)

扱う材料

ステンレス

特徴

MJTは一般的に樹脂材料向けの造形方式ですが、NPJと呼ばれるナノサイズの金属粒子を用いた造形方式は金属材料に対応しています。サポート材とナノサイズの金属粒子を噴射し、サポート材を300℃程度で蒸発させつつ、ナノサイズの金属粒子同士を結合させることで造形を行います。

短時間で表面仕上げの高い加工を行うことができ、高圧なレーザーなども使用しないため安全です。一方で、対応しているメーカーは一社のみで材料も専用のカートリッジのものを入手する必要があるため、それほど自由度が高くない点はデメリットになるでしょう。

対応可能な材料は限られますが、量産品と同等の性能を持つ試作品を作れるため、短時間で性能評価用の試作品が必要な場合などに効果的です。また、高単価製品であれば完成品向けとしても使用できます。

>> MJT(材料噴射方式)の詳細はこちら

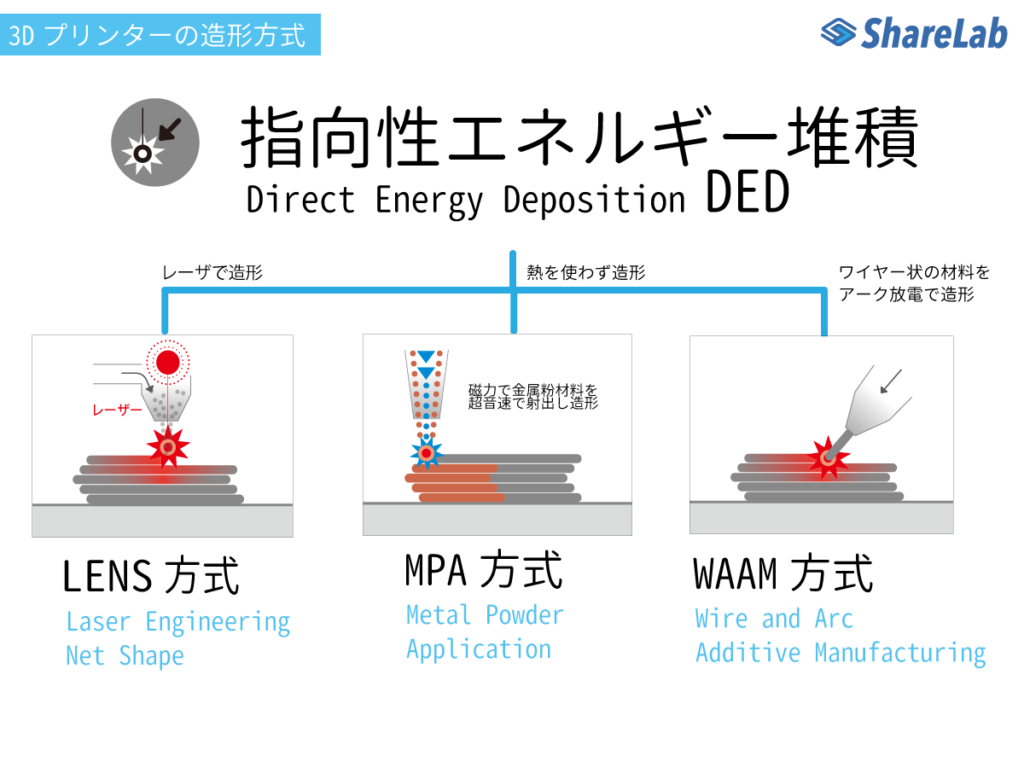

④DED(Directed Energy Deposition/指向性エネルギー堆積)

扱う材料

—

特徴

DEDは金属3Dプリンターの代表的な造形方式の一つで、レーザーデポジションと呼ばれることもあります。金属粉末を噴射しながら同時にレーザービームの照射を行うことで金属を溶融し、それを蓄積させながら造形する手法です。

レーザーで溶融できる融点の粉末材料であれば、複数の材料を混合して用いることができ、用途に合わせた特性を実現できます。また、他の造形方式に比べ造形速度が速いため、造形時間を短縮できるのはDEDの大きなメリットです。摩耗部分の肉盛りにも対応可能です。

一方で、PBFなどに比べると造形できる形状に制限があり、さらに造形精度が劣る点はデメリットとなります。

それほど高い精度が求められない部品を短時間で造形する場合に加えて、摩耗した工具の補修などに用いられることが多いでしょう。

>> DED(指向性エネルギー堆積)の詳細はこちら

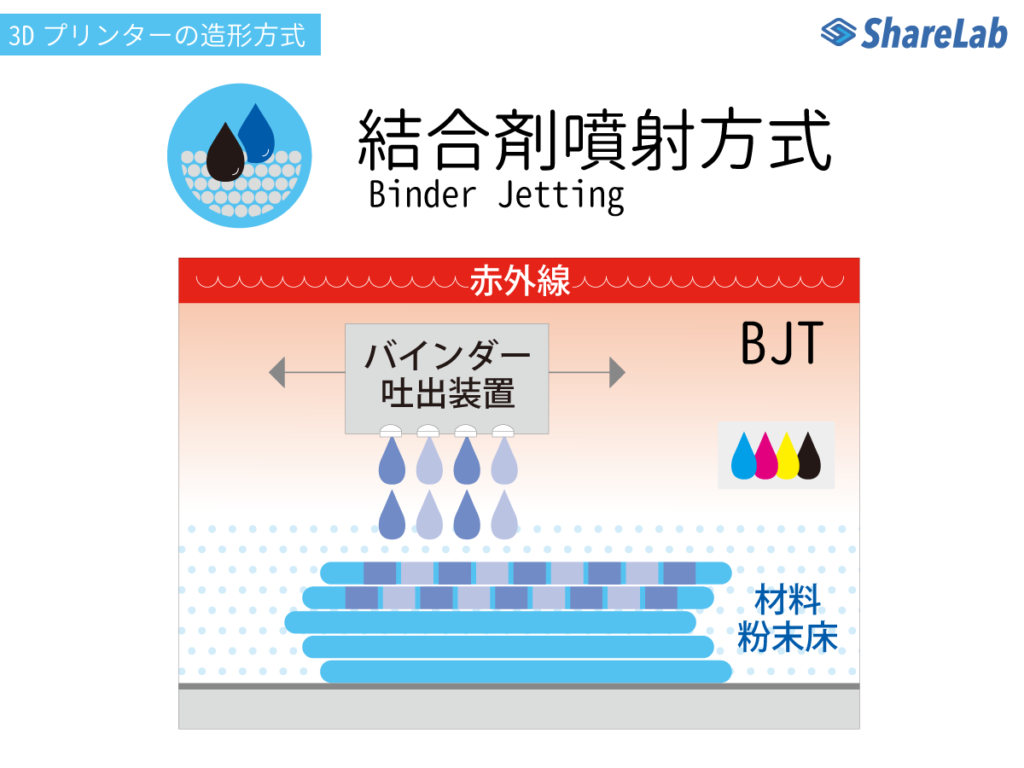

⑤BJT(Binder Jetting/結合剤噴射)

扱う材料

—

特徴

BJTはMJTと同様にインクジェットの技術を用いた造形方式ですが、BJTがナノサイズの金属粒子を噴射するのに対して、BJTでは液体のバインダーを敷き詰めた金属粉末に噴射します。金属粉末はバインダーによって固められ、造形後にバインダーを蒸発させるために焼結を行います。

造形スピードが速く、サポート材が不要なため複雑な形状でも対応可能な点がBJTのメリットです。また、設備自体もそれほど複雑ではないため、導入コストを抑えられます。一方で、造形を行うためにはバインダーが必要であり、さらに完成させるために焼結の工程が必要な点は、デメリットになるでしょう。

BJTは、焼結によって20%程度収縮する可能性があるため、DED同様に精度よりも造形速度が優先される場合に向いている造形方式です。

>> BJT(結合剤噴射)の詳細はこちら

開発の効率化を実現する金属3Dプリンター

金属3Dプリンターで用いられる材料や具体的な造形方式について解説しました。金属3Dプリンターの造形方式にはそれぞれ異なる特徴があります。うまく使い分けることで、3Dプリンターによる試作品で検証を行うなど、開発を効率的に進められるでしょう。

各造形方式の特徴やメリット・デメリットを把握することで、自社の用途に合わせた造形方式を知ることができます。まずは、どのような造形方式があり、それぞれどのような特徴を持っているのか把握することが重要です。