とかく夢を語られがちな3Dプリンターだが、工法としての特徴を理解しなければ、期待した成果は得られない。特に金属3Dプリンターは、樹脂3Dプリンターよりも高額で金属材料に対する理解も求められる装置だ。一般的に普及している装置を選ぶべきか、新装置を選ぶべきか悩む人も多いだろう。

そんな方のために自ら金属FFF(Fused Filament Fabrication)方式、PBF(Powder Bed Fusion)方式、ワイヤーDED(Direct Energy Deposition)方式の3Dプリンターを導入し実践した成果をもとに受託造形や装置販売を行う株式会社3D Printing Corporation(以下、3DPC)に話を伺った。ご対応いただいたのは同社でプロダクション案件や製造を統括する同社プロダクションマネージャーの松浦 崇也 氏にお話を伺いながら、ワイヤーDEDが注目を集める理由とその先の未来を探っていきたい。

(語り手: 3D Printing Corporation 松浦 崇也 氏 聞き手:シェアラボ編集部)

***

目次

金属3Dプリンターへの注目と3つの造形方式

シェアラボ編集部:金属3Dプリンターというと最近注目を集めてきたと思います。樹脂の3Dプリンターも複数台入れるという流れが出ていますが、金属3Dプリンターに関して、3DPCさんの手ごたえのようなものありますか?

松浦氏:仰る通りで、弊社もずっと樹脂の3Dプリンターだけを扱ってきたんですが、「金属の3Dプリンターを製品に活用したい」という相談をお客様から受けるようになりました。そこで実際に弊社でも導入しながら、販売も始めているという状況です。

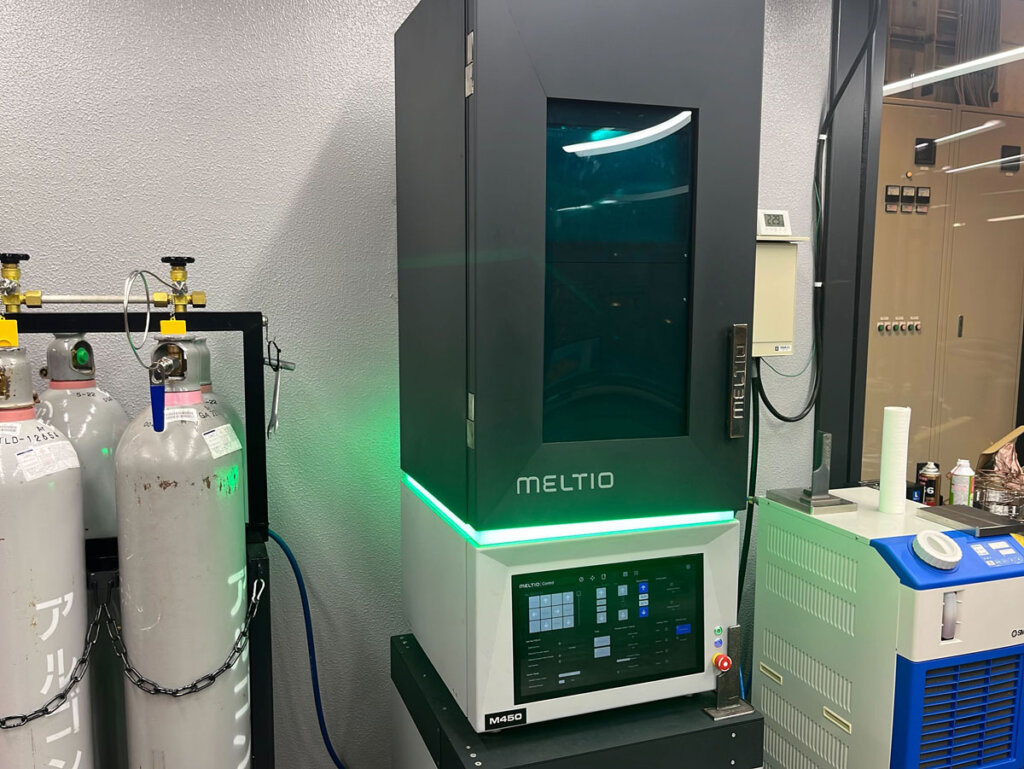

シェアラボ編集部:いまMeltio社の金属3Dプリンターを拝見していますが、御社としては初めての金属3Dプリンターの取り扱いになるんでしょうか?

松浦氏: いいえ、機種としては3機種目になります。はじめがMarkforegedのMetal Xです。次がPBF方式のVELO3DのSapphire、そしてMeltioです。

シェアラボ編集部:Metal XもSapphireも業界では有名な機種だと思いますが、すでに2機種導入している中で、今回3機種目にMeltioを扱い始めたきっかけはなんですか?また、ユーザー側の温度感として、金属3Dプリンターで何をしたいというお声がありますか?

松浦氏:Meltioは金属3Dプリンターなんですが、ユーザーフレンドリーなんです。樹脂3Dプリンターのような感覚で使うことができる点が大きな魅力です。

お客さまのご要望としては、やはり最終部品を作りたいというお声が多いです。ですが3Dプリンターは切削などに比べると精度が出ません。この点を補うために造形後に切削で仕上げるということが必須になります。どんな3Dプリンターでも切削仕上げが必須であれば、3Dプリンターの利点である他の手段に比べて早く、安く製造できるという点が重要になってきます。ワイヤーDED方式は安く早く金属のニアネットシェアイプ部品を作ることができる点で、他の造形方式よりも圧倒的に優れています。

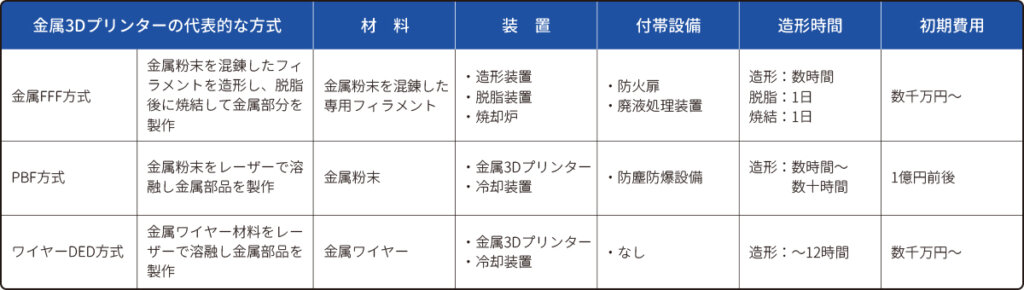

PBF方式、金属FFF方式、ワイヤーDED方式の特徴比較

シェアラボ編集部:そんなに変わるんですか?ちなみに金属AMで現在主流となっているPBF方式とワイヤーDED方式を比較した際に、造形時間や仕上げにかかる切削加工の時間はどれくらい変わりますか?

松浦氏:形状などにもよりますが、造形時間に関していえば、体感時間なので正確ではありませんが、10倍程度変わる感覚があります。ワイヤーDED方式の方が圧倒的に早いです。PBFで造形した部品も仕上げで切削を入れるとしたら追加工にかかる時間はほとんど変わらないと思います。

シェアラボ編集部:どちらの造形方式にせよどうせ削って仕上げるなら、ワイヤーDED方式の造形時間が10倍速いということは、生産性も10倍高いということですか。なるほど。

松浦氏:そうですね。それに材料コストの面でも同等かワイヤーDED方式のほうが安いです。市販品が流用できるので、入手もしやすいです。もちろん切削では内部構造内の追加工はできないので、部品の形状や用途によって使い分けは必要です。

シェアラボ編集部:そういった制約はありながらも、ワイヤーDED方式はPBF方式に比べ、リードタイムもコストも10分の1に圧縮できるんですね。すごい生産性向上というか、圧倒的な違いがありますね。ではMarkforegedのMetal Xと比べるとどうでしょうか。ADAM方式とワイヤーDED方式は、使う側から見るとどういう違いが出てきますか?

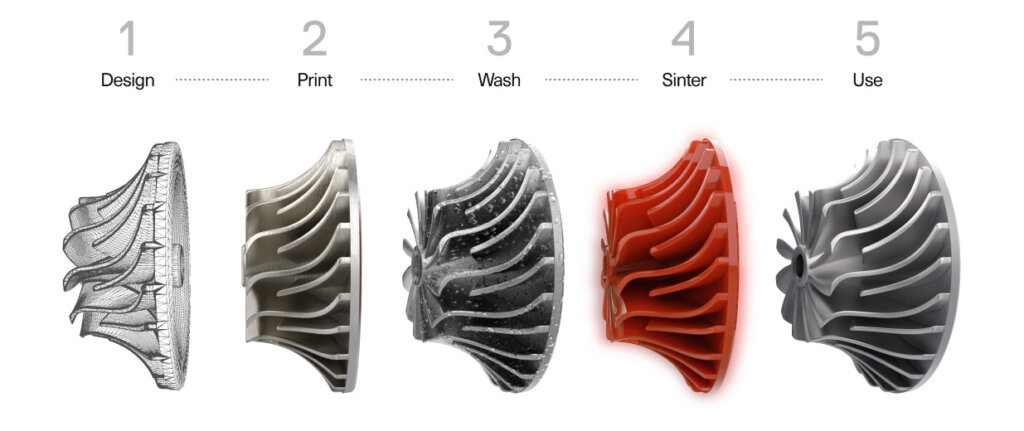

松浦氏:Metal Xの造形方式をADAM方式とMarkforegedは名付けていますが、わかりやすくいうと金属FFF方式で造形して、脱脂、焼結することで金属部品を造形する方式です。金属粉末を含んだフィラメントで造形するのに数時間、ワックスを脱脂して除去するのに半日、焼結で24時間かかります。ざっくりいうと造形時間に加えて丸二日程度見ておく必要があるというわけです。またMetal Xは脱脂・焼結時のゆがみを見越して、造形時の形状をはじめから変形させて造形したり、サポート材を配置してくれるのですが、調整の自由度がそこまでありません。

それに比べるとワイヤーDED方式は1日に何回も自由な形に造形ができるというスピード感と自由度の高さがあります。数時間で部品を造形でき、造形が終わって冷やしてベースプレートから切り離せばニアネットシェアイプ品ができているわけです。

シェアラボ編集部:もともと3Dプリンターで内製化できるので早くなっていると思うんですが、それでも2日も変わると取り組みのスピード感がさらに早くなってきますよね。体感的に数倍モノづくりが早くなるというのは驚異的なスピード感だと思います。コストに関してはどうでしょうか?

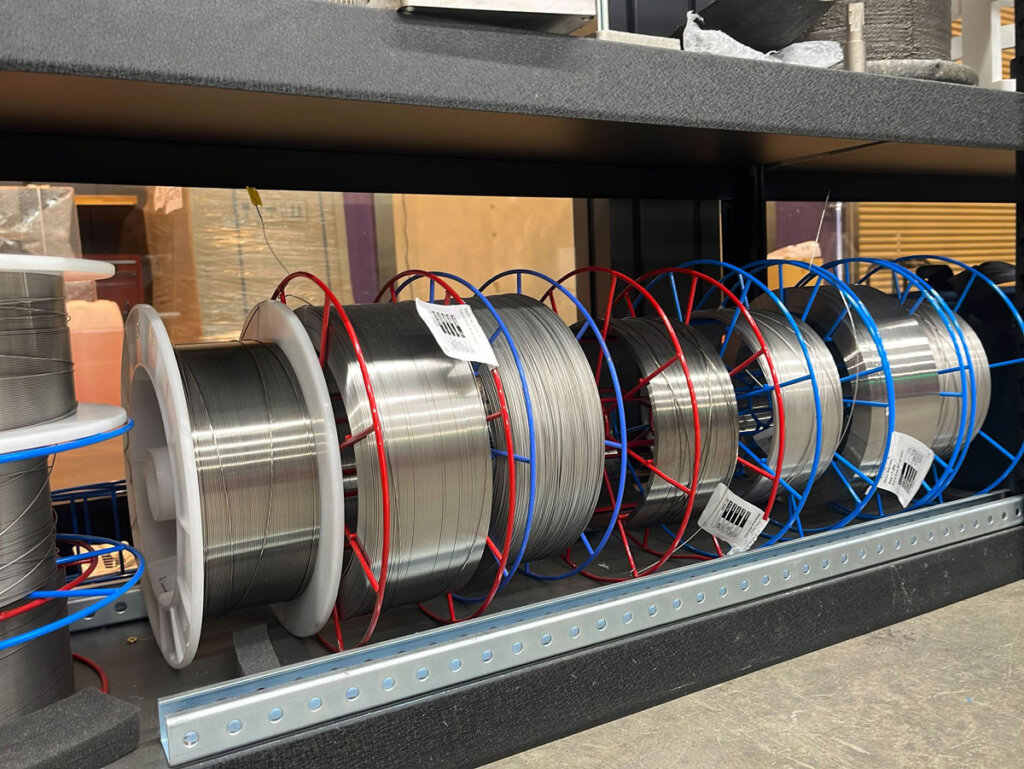

松浦氏:Meltioは市販品の溶接ワイヤーが使えます。直径0.8mmから1.2mmのMIG溶接用ワイヤーであればほとんどの種類が使えますので、一般的な材料費用の相場感と乖離が少ないです。同じワイヤーDED方式でもメーカー指定の専用材料しか使えない場合は、やはり普通の材料相場よりも高額になります。ステンレスなのにこんなに高いの?と驚くこともあると思います。

シェアラボ編集部:それに設計の方が品質管理の方によく怒られる「こんな材料評価したことない」と怒られる問題が起こらないという、利点もありますね。

松浦氏:そうですね。難しい問題ですね。AMの基準作りには時間がかかると思います。

シェアラボ編集部:造形した部品に関して、鋳造と同じく隙間とかボイドがあるんじゃないか、と不安に思う方はいませんか?

松浦氏:よく頂くご質問です。適当に作るとやはりできてしまいます。ちゃんと「このパラメーターで作るとボイドがないようにできます」というセッティングがあるので、それに従っていただければ金属密度的には、ほとんど内部欠陥がないように作ることができます。その手軽さがMeltio選定の理由でもあります。

Meltioで作ることができるものは?

シェアラボ編集部:このMeltioでどの程度のサイズのものが作れますか?

松浦氏:筐体タイプ(M450)の場合、縦145mm、横168mm、高さが390mmくらいまでのものが作れます。

シェアラボ編集部:Z方向は案外大きいものが作れるんですね。Z方向のぎりぎりまで大きいものを作ると何時間くらいで作れますか?

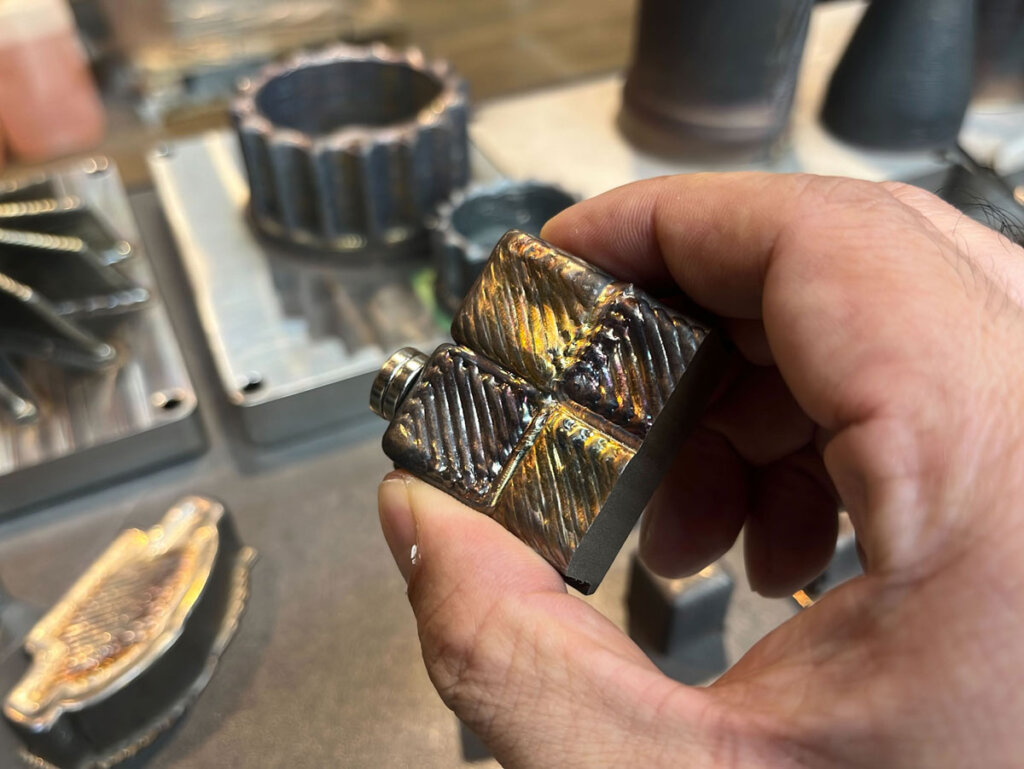

松浦氏:このサンプル(写真)が高さ400mmくらいの大きさです。約7時間ほどで作れます。

シェアラボ編集部:じゃあ帰り際に造形ボタンを押せば、朝にはできているわけですね。よくある工業系の通販ECサービスよりも部品が届くのが早いですね(笑)。

松浦氏:たしかにそうですね(笑)。ワイヤーDED方式は細部の造形には向いていないと言われるのですが、造形サンプルのような、内部に流路構造をもった部品を造形することができます。

シェアラボ編集部:0.7mmピッチの造形物は確かに積層痕もはっきりで、粗い印象もありますが、0.6mmピッチの部品はそこまでの印象はないですね。部品の表面側は、鏡面加工などができるとして、内部構造の部分が0.6mmピッチ程度の面粗度を許容できれば最終部品に使えるということになるんですかね。設計時点で閾値を決めて、あまり攻めすぎなければ、十分意図通りのモノづくりができるという手ごたえが設計側にも持てそうな印象です。材料がワイヤーということですが、内部にパウダー残りのようなものはできませんよね?

松浦氏:そうですね。その心配はありません。

ユーザーはMeltioをどんなモノづくりに活用したい?

シェアラボ編集部:手軽に欲しい部品を造形できるという意味では、「The 3Dプリンター」ですね。だんだんMeltioのワイヤーDED方式装置のことが分かってきました。実際に金属3Dプリンターを欲しがっている市場に出した手応えやお客様の反響はいかがですか?

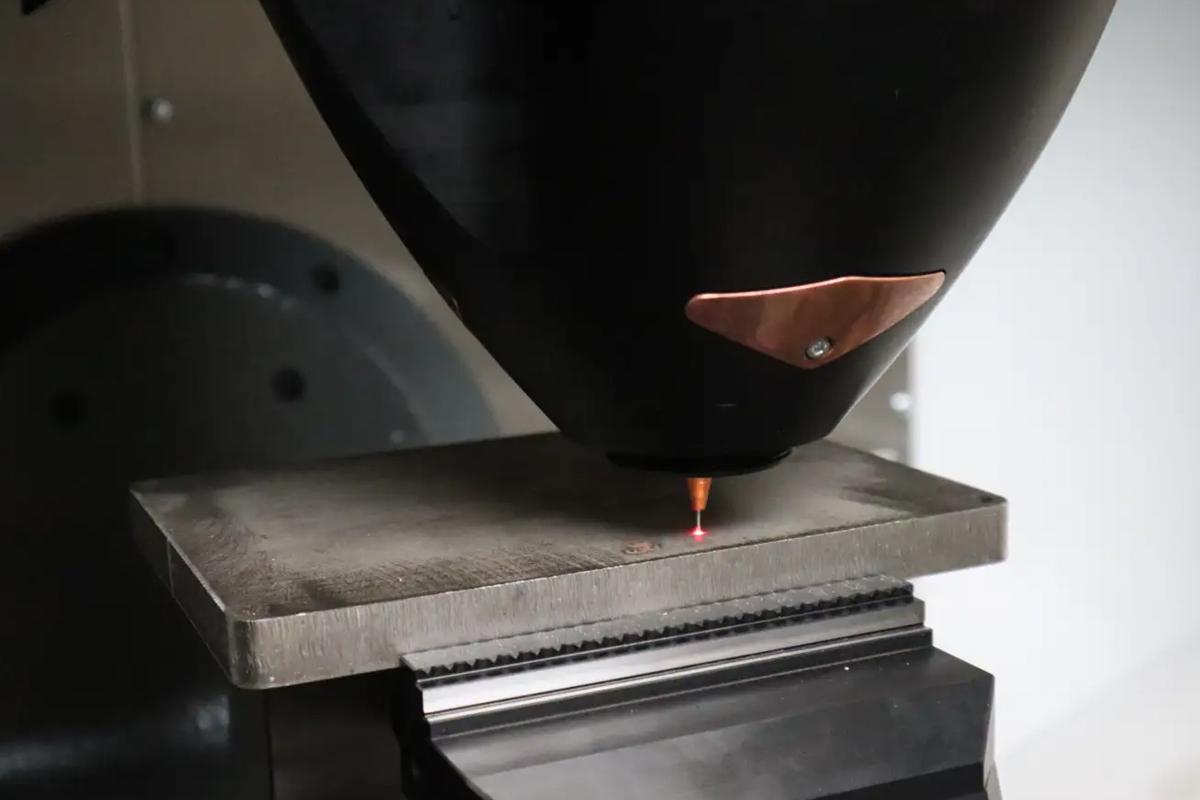

ノズルの中に6つ穴が開いているところからレーザーが照射され造形を行う。

松浦氏:展示会にMeltio名義のブースを出したんですが、おかげさまで、ずっと喋りっぱなしでした。特に、既に何らかの形で金属3Dプリンターを触ったことがある方に、興味を持っていただいた印象です。PBF方式との違いや金属FFF方式との違いをお話すると驚いていただけます。

シェアラボ編集部:ユーザーの関心は高いんですね。お客さん側から相談されるのはどんな内容でしたか?

松浦氏:実際に現場レベルでの製造を行うことができる金属3Dプリンターの需要や既存金属部品の修理用途でのご相談が記憶に残っています。Meltioではレーザーの関係でアルミと純銅は使えませんが使いたい、というご相談は多いです。あとはインコネルのような難削材ですね。金属3Dプリンターで、難削材をニアネットシェイプで造形し、切削で仕上げるという金属3Dプリンターだからこそのモノづくりをイメージされていらっしゃる方が多いです。

シェアラボ編集部:難削材で困っている人が納期短縮したい、冷却にも興味がある、という層が注目しているんですね。利用用途の面で関心度が高かった内容はありますか?

松浦氏:Meltioは材料を2種類セットすることもできます。いわゆるバイメタルですね。この造形サンプルは鉄系とステンレスの材料を使っています。一つの部品で2つの材料を使い分けることができるわけです。例えば、内部が比較的安いステンレスで外側が硬いインコネルで部品を造形すると、耐久性や部品強度が向上します。

シェアラボ編集部:いま削り出しでインコネル製の部品を作っていたとしたら、コストや加工時間を大きく削減できるし、強度に問題が無ければ、外側だけインコネルにしてコストダウンもできるというわけですね。

松浦氏:コーティングなどの追加工の時間が不要でバイメタル部品ができるという話や、肉盛り溶接の要領で部品補修できるというお話は、受けが良いです。

シェアラボ編集部:PBF方式の装置にはない特長ですね。いろいろ話を伺う中で、いままで触れる機会が少なかったんですが、ワイヤーDED方式の金属3Dプリンターがすごく魅力的に見えてきました。世界中の3Dプリンター動向をウォッチしている御社として、なぜMeltioを選定したんでしょうか?

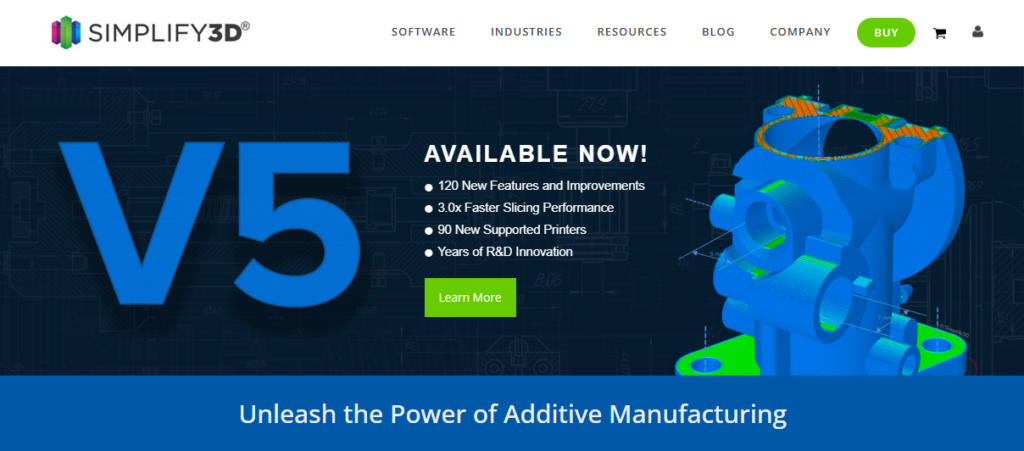

導入研修もわずか2日!設置環境や使い方の敷居が低いMeltio

松浦氏:扱いやすさと品質の良さが決め手でした。今度、新しいバージョンのスライサーソフトが出るんですが、「SIMPLYFY 3D」(一般的に樹脂3Dプリンターで使用しているものと同じスライサーソフト)も非常に敷居が低く、大変使いやすかったんです。使う側が金属特有の溶融管理などを制御しなくても、ちゃんとモノが出来上がる完成度の高さが魅力でした。それに金属3Dプリンターは億クラスのものも多いですが、Meltioは数千万クラスで導入できます。コスパも良いと判断しました。

シェアラボ編集部:PBF方式だと、防塵防爆の為に、負圧も効かせた空調設備を持つ専用スペースに宇宙服のような防塵防爆服を着る必要がある場合がありますが、Meltioは排気ダクトとか、エアカーテンなどない状態で、入り口すぐすぐそばに設置されていますね。この状態で運用しているんですか?

松浦氏:そうですね。3Dプリンター本体と冷却装置であるチラー、造形時のメルトプールをシールドする際に利用するアルゴンガスのボンベがあれば稼働できます。電源は三相200ボルトです。材料が一般的な金属ワイヤーですので、金属粉末に求められるような負圧の効いた専用ルームも不要ですし、防護マスクや防塵防爆服を着用する必要はありません。

シェアラボ編集部:作業時の防塵防爆対策が不要というのは、ずいぶん導入も運用も楽ですね。それだけで初期費用が数千万円削減できるケースもありそうです。実際の造形中に、装置の近くによると熱くなりますか?

松浦氏:装置で1億円、設備で数千万円という今までの金属3Dプリンターとは大きく違います。マスクだけでも20万円以上しますので、そういったコスト負担はない点は導入しやすいと思います。稼働中の装置に近づいても、熱くならないです。そんなに熱くならないです。筐体でシールドされています。

シェアラボ編集部:入口すぐそばに設置しても問題ないんですね。装置で安全対策が完結しているのは嬉しいですね。海外メーカーでしかも金属3Dプリンターとなるとユーザー側にも不安があると思いますが、保守やメンテナンスはどういう体制なのでしょうか?

松浦氏:このMeltioは私が設置したんですが、トレーニングやメンテナンスも私とチームが担当します。弊社の方で、材料などの消耗品以外の保守部品の交換や定期点検を3年間無料で行います。MeltioのM450は非常にユーザーフレンドリーなので、トレーニングも2日程度で終わります。すぐにモノづくりができると思います。

シェアラボ編集部:樹脂の3Dプリンター並みにトレーニング期間が短いですね!

松浦氏:そうですね。他の金属3Dプリンターに比べても非常に短い期間です。先ほどお伝えしたようにGコードを生成するスライサーソフトも樹脂3Dプリンターと同じものを使っているほどです。

シェアラボ編集部:市販の材料を使えるというのも、逆に造形のパラメーター開発が大変な印象を持ったんですが、この流れだと結構簡単なんでしょうか?

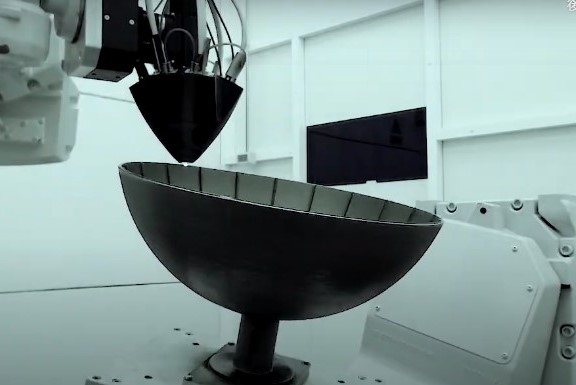

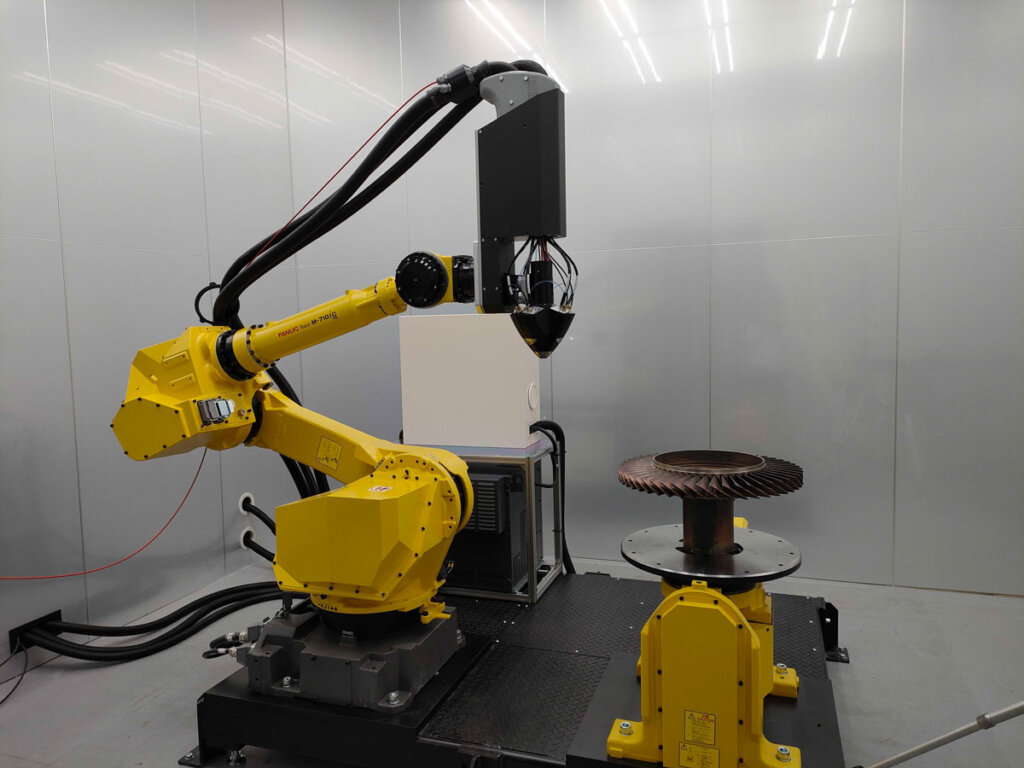

松浦氏:似ている材質のパラメーターを参考にすると造形できてしまうので、PBF方式とは違って敷居は低いと思います。Meltio Engine Robotというシリーズはロボットハンドの先端にMeltioのレーザーを設置して、1m以上のモノづくりに取り組むことができる装置も出ています。大きいものを造形できるのは大きな価値です。

ロボットアームのヘッド部分にワイヤーDED方式のヘッド部を搭載し大型造形に対応

使うためにスキルを求められる専用生産設備から、身近な設備へ変わる3Dプリンター

この数年で、導入に数億円、運用に数千万円が当たり前だった金属3Dプリンターが大きく変わってきた。その変革の一翼を担うのが今回3DPCの松浦氏が一推しするワイヤーDED方式の金属3Dプリンターであり、ニアネットシェイプのモノづくりだ。3Dプリンターの長所である自由な造形とリードタイムの短さを活かしつつ、造形精度や面粗度といった短所を切削などの追加工で補う取り組みは今後さらに広がる可能性を秘めている。

大量生産で鍛え上げられたシビアなコストコントールと精度へのこだわりを身上とする日本の製造業と、3Dプリンター活用の折り合いの付け方として、ニアネットシェイプ部品の活用は、現実的な一つの落としどころなのだろう。装置の性能に身を委ねるのではなく、良さを引き出し、悪さを乗りこなす使い手側の習熟も求められるのかもしれないが、それこそモノづくり企業の腕の見せどころともいえる。

また3Dプリンターという装置に頼り切らないモノづくりは、工業高校や高専、大学で学習や研究にまい進する際にも必要になってくるはずだ。理論や知識を実践するために無限の時間があるわけではない。個人で設備を占有できるわけでもない。そうした際にワイヤーDED方式の金属3Dプリンターで早く部品を造形すると、利用できる人数が増える。またCNC旋盤などの別の装置で仕上げるなど、使う装置の稼働率を分散できる上に、複数の工法を実地で習熟できる。こうした経験が学習の面でも、研究の面でも糧になるはずだ。

ワイヤーDED方式で取り組むニアネットシェイプ品の活用で、最先端の特殊設備から身近な道具へ位置づけが変わろうとしている3Dプリンター。日本の生産現場が今後どう使いこなすかに注目していきたい。

Meltioの関連記事

2019年のシェアラボニュース創刊以来、国内AM関係者200名以上にインタビューを実施。3Dプリンティング技術と共に日本の製造業が変わる瞬間をお伝えしていきます。