日本が誇る工作機械メーカー各社(ファナック、DMG森精機、オークマ、ソディック、松浦機械製作所など)はレーザーを使った切断や溶接に関して独自に技術を磨いてきた事もあり、金属積層技術の開発にも取り組んできた。そのため、国産金属積層装置(金属)は数千万円台後半から、という非常に高額な価格帯にあったとはいえ、日本でも徐々に導入されてきている。樹脂3Dプリンターほどの廉価機の登場こそまだないものの、2019年以降、廉価化・造形領域の大型化がトレンドとして進行している。

今回は三菱重工工作機械や芝浦機械を始めとした国内メーカーの金属3Dプリンター機種や、国内におけるAM関連の大型国家プロジェクトである「次世代型産業用3Dプリンタの造形技術開発・実用化事業」をご紹介しながら2019年以降の金属3Dプリンターのトレンド変化を概観していきたい。

目次

廉価化・大型化が進む!国産3Dプリンターの最新機種紹介

パウダDED方式金属3Dプリンタ機「LAMDA200」―三菱重工工作機械

(三菱重工公式Webサイトより引用)

三菱重工グループの三菱重工工作機械株式会社は、レーザー金属積層造形技術を用いた”金属3Dプリンター”を製品化、「パウダDED方式三次元金属積層造形機 LAMDA200」を2019年3月に地元の滋賀県工業技術総合センターに納入した。

同金属3Dプリンターは、三菱重工工作機械が培ってきたレーザー技術と位置決め制御技術をもって、次世代3D造形システムの構築を目指す技術研究組合 次世代3D積層造形技術総合開発機構(以下、TRAFAM)が参画する、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の研究開発プロジェクトにて開発を進めてきたものだ。

「パウダDED方式三次元金属積層造形機 LAMDA200」に採用されているDED(Directed Energy Deposition)方式は、二重になったノズルの真ん中をレーザービーム、その周りを金属粉末が通ってその集中点で溶融作用(直後に凝固する)が起き、ノズル走査で積層を行う方式である。

DED方式での積層造形は、従来のパウダーべッド方式に比べて10倍以上の高速造形が可能で、金属粉末のムダも抑制できる特徴を持つ。また、補修用途など部品表面への付加的な造形や異なる金属粉末の複層造形、大型部品の造形が可能であることから、加工段階における創意工夫や他の工作機械との複合活用の可能性が開けている。

LAMDA特有の技術として、リアルタイムに造形状況をモニタリングし、状況に応じて加工条件をソフトウェアが自動で制御し安定的に造形できる点、局所的に材料パウダーの酸化を防ぐガスシールドを形成することで造形の安定を実現する点など、今後の造形領域の拡大を視野に入れた仕組みを取り入れている事も見逃せない。

今後同社は、滋賀県工業技術総合センターと連携しながら、同金属3Dプリンターのものづくり産業界における認知度向上とユーザー視点からの新たな用途開拓に力を注ぎ、レーザー加工装置を新事業の柱に育成していくとのこと。

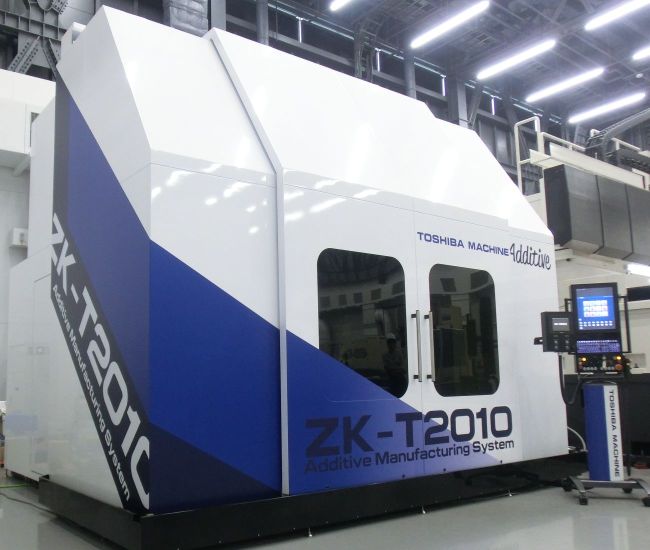

金属3D積層造形装置「ZKシリーズ」―芝浦機械(旧東芝機械)

芝浦機械は、昨年2019年に金属3D積層造形装置「ZKシリーズ」を発表、受注を開始している。

同社も三菱重工工作機械と同様、2014年からTRAFAMに加入し、経済産業省および国立研究開発法人新エネルギー・産業技術総合開発機構の研究開発プロジェクトにて金属積層造形装置の開発を進めてきた。以下に、ZKシリーズの主な特長を紹介する。

- 生産性向上やコスト・環境負荷低減に貢献

積層造形のエネルギー源にレーザを用い、材料の金属粉末を供給しながら造形する指向性エネルギー堆積方式(Directed Energy Deposition、以下DED方式)を採用。

DED方式は、従来の切削加工によ製法に比較して必要とする材料が格段に少量で済むことから、材料調達納期短縮、材料重量削減などの生産性を向上、廃材が極めて少ないことによる環境負荷低減が期待できる。 - DED方式ならではの次世代の設計・製造に活用

DED方式の採用で、型を必要としないモノづくり、既存部品への部分的な肉盛り造形、異種粉末の併用による複層化など次世代の設計・製造に活用可能。 - 自社開発部品の採用で、高速・高精度造形を実現

1~6kWの高出力レーザに対応可能な自社製光学ヘッドおよび材料の金属粉末供給量を増加し、高い収束性を実現した自社製ノズルを採用することで、高速造形、高精度な造形を実現。なお、自社部品の製作にあたり、TRAFAMおよびNEDOとの研究開発プロジェクトの成果を基に開発した。 - 導入前から導入後までの幅広いトータルサポート

芝浦機械が保有する技術ソリューションを用いて、装置の導入前から導入後まで幅広くサポートする。

| ZK-P202 | ZK-T403 | ZK-T2010 | |

|---|---|---|---|

| 最大造形範囲 [mm] | 200×200×200(H) | 800×500×300(H) | Φ2000×1000(H) |

| 可動軸数 | 3 | 5 | 5 |

| 造形ヘッド軸数 | 3(XYX) | 3(YZA) | 4(XYZA) |

| ワーク軸数 | 0 | 2(XC) | 1(C) |

| 直動軸送り速度 [mm/min] | 6,000 | 20,000/10,000(Z) | 10,000 |

| ヘッド回転軸速度 [deg/min] | ― | 5,400 | 5,400 |

| ワーク回転軸速度 [deg/min] | ― | 9,000 | 1,000 |

| 制御装置 | TOSNUC PX-200 | TOSNUC PX-200 | TOSNUC PX-200 |

本シリーズは、200×200×200mmの小型から1,000mm以上の大型部品造形に対応しており、「大型ワーク」の定義を大きく覆すインパクトがある。

電子ビーム金属3Dプリンター―日本電子

東京都に本社を置き、電子顕微鏡をはじめとした精密機器や理科学機器の設計、製造、販売、保守を行う日本電子も3Dプリンターの開発を進めている。また、TRAFAMにも参画している。日本電子が開発に取り組んでいる3Dプリンターは、電子ビームを使って金属粉末を溶かす積層造形装置だ。電子ビーム式は照射できる出力が大きく、素早く大型な造形に適している造形方式だ。

海外では既に、金属3Dプリンターを使って旅客機のエンジン部品などの製造が始まっています。3Dプリンターでは、一体成型ができるため、部品点数が従来の10分の一から100分の一にも削減でき、検査工程などを含めると大幅なコスト削減が可能です。

電子ビーム金属3Dプリンタープロジェクトチーム、技術グループサブリーダー、副主査 佐藤崇氏(発言は、日本電子公式採用サイトより引用)

これに対して、日本では産業用3Dプリンターへの取り組みが遅れていました。このままでは世界のもの作りの潮流から取り残されてしまいます。そのため、2014年から国家プロジェクトとして、次世代型産業用3Dプリンター開発がスタートし、当社はその電子ビーム方式の開発チームに参加しています。

電子ビーム金属3Dプリンター「EZ300」―多田電機

日本電子と同様、電子ビームを熱源とする粉末床溶融結合方式の金属3Dプリンターとして、多田電機の「EZ300」もある。業界最高水準の造形速度毎時250ccと、独自の棒状陰極の採用による業界最長の加熱寿命1,000時間を実現する特長を持つ。

小型金属3Dプリンター「Lasermeister 100A」―ニコン

カメラなど映像製品で世界中に名を馳せるニコンも、光学技術や精密制御技術のノウハウを基に全社的に新規事業創出に力を入れており、3Dプリンターもその一環となっている。それが、昨年4月から受注を開始している金属材料の付加積層造形をはじめとした多様な金属加工機能を提供する光加工機「Lasermeister 100A」だ。同製品の標準価格(税別)は3,000万円と、金属3Dプリンターという括りの中では安価な部類に該当する。

同製品の特徴として、段取りレスで手軽に使える3Dアライメント(加工対象物の位置決めを自動で実施する機能)を有しているので、加工母材の配置後に面倒な位置決め作業を行う必要がなく、手軽に使用できるほか、そのコンパクトなサイズにも注目したい。高さ1.7メートル、床面積は85cm×75㎝。重さは310kgでこのサイズであれば加工現場はもちろん、一般的なオフィスへの搬入にも対応しており、6人乗りのエレベーターにも入るサイズだ。

ニコンはカメラだけではなく、半導体露光装置の製造大手でもある。培った光学技術を活かし、コスト高になりがちなレーザー部品の出力を抑えても期待通りの造形ができる品質を実現したという。コンパクトな筐体サイズと廉価帯を狙って戦略的に設定された価格は、展示会でも大きな関心を集めていた。

TRAFAM(技術研究組合次世代3D積層造形技術総合開発機構)について

2019年から廉価化の動きが始まったことは偶然ではない。日の丸金属3Dプリンターを開発することで、日本でもアディティブ・マニュファクチャリングを根付かせようという国策プロジェクトがその背景にはある。それがTRAFAM(トラファム)だ。

TRAFAM発足の背景と特徴

TRAFAMは、日本のものづくり産業がグローバル市場において持続的かつ発展的な競争力を維持するため、少量多品種で高付加価値の製品・部品の製造に適した世界最高水準の次世代型産業用3Dプリンターおよび超精密三次元造形システムを構築し、新たなものづくり産業の創出を目指す団体である。

“ものづくり大国”と自負する日本だが、優れた金型技術やそれを支えるサプライチェーンの強さが起因して、アディティブ・マニュファクチャリングへの取り組みが進んでいない現状がある。加工精度の面で既存工法に大きく見劣りしてしまうAM技術への取り組みは、試作開発止まりで、まだ始まったばかりだと言える。こうした状況を打破するために、2014年から経済産業省の主導の下、38の企業や大学が集結。TRAFAMでは装置の開発に加え、材料やシステムなど、次世代3Dプリンティングの実現に必要なあらゆる技術開発を行っており、また開発と併せて実証実験を行い、評価を得て改善に活かす取り組みを推進してきた。

先述の通り三菱重工工作機械、芝浦機械、日本電子も同プロジェクトのメンバーであり、同プロジェクトの下、各社3Dプリンターは開発が進められてきた。

TRAFAMが推進した「次世代型産業用3Dプリンタの造形技術開発・実用化事業」

次に、先の東芝機械、芝浦機械、日本電子も参画し、TRAFAMが2014年度から18年度の5カ年で推進してきた大型国家プロジェクトである「次世代型産業用3Dプリンタの造形技術開発・実用化事業」の概要を事後評価報告書ベースで紹介する。

同プロジェクトでは、金属を加工する「金属3Dプリンター」は、これまでに5タイプの装置を試作。多田電機、日本電子、東芝、東芝機械、松浦機械製作所、三菱重工業、三菱重工工作機械が中心となり、近畿大学や東北大学などが連携して装置は作られた。また、それを宇宙航空研究開発機構(JAXA)やトヨタ自動車、小松製作所などのユーザー企業に使用してもらい、評価を参考に装置を改良してきた。

(「次世代型産業用3Dプリンタの造形技術開発・実用化事業」事後評価報告書(案)概要より引用)

同事後評価報告書によると、プロジェクトを開始するにあたり、国内外の3Dプリンターの技術動向を正確にキャッチし、目標設定された点が評価できるとのこと。また世界最高水準の高速化・ 大型化3Dプリンターの技術が確立できたことは大きな成果であり、特許出願においては、 PCT出願が必ずなされている点にも注目されるべし、との記載がある。

今後、3Dプリンターの実用化・事業化フェーズでは、ユーザーが必要とする高品質、低コスト、ユーザー フレンドリーなどのスペックを実現した製品化に注力し、開発した装置等をマーケットに広めていくフェーズとなる。競合となる海外企業の機器と比較した場合の優位性や、国産機器でしかできないことを対外的にアピールするなど、効果的な販売マーケティング戦略の検討が望まれる。

いま最もAM活用度合いが伸びている国、中国では政府主導の補助金などの支援が、AMの普及のきっかけだった。新技術の登場にはこうした官民一体となっての推進が重要な役割を果たす時期もある。今回ご紹介した2019年以降に登場した国産の金属3Dプリンターは、発売からそこまで日が立っていないため、まだ導入数も限られるが、導入検討企業の概念実証の取り組みが着々と進んでいるという話も聞こえてくる。各社が保有している技術、ノウハウを活かし材料の拡充や機能強化を進めていく姿には大きな可能性を感じた。

業務用3Dプリンターをもっと学びたい人はコチラ

知っておきたい基本的な3Dプリンターの基礎知識から、選定ガイドや導入の負担を軽減する助成金まで、幅広く業務用3Dプリンターについてご紹介!

TCT Japan 2025主催者に聞く!3Dプリンター展示会来場のポイントとは?

TCT Japan 2025は、日本における最大級のAM(アディティブ・マニュファクチャリング)総合展示会とし…

TCT Japan 2025が開催直前特番!TCTここが面白い!

日本最大級の3Dプリンター活用の総合展示会TCT Japan 2025が2025年1月29日から31日の3日間…

サンステラ、TCT Japan 2026に島型ブースで出展

株式会社サンステラ(以下、サンステラ)は、2026年1月28日から30日まで東京ビッグサイトで開催される、AM…

国内外の3DプリンターおよびAM(アディティブマニュファクチャリング)に関するニュースや最新事例などの情報発信を行っている日本最大級のバーティカルメディアの編集部。